La realidad del taller digital: programas CNC para el cuadricóptero

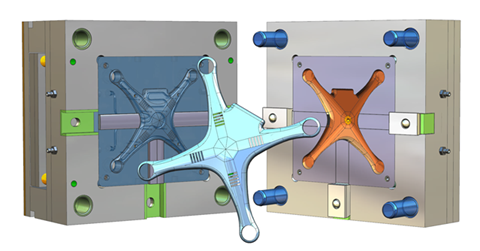

Bienvenido de nuevo a nuestra serie de blogs semanales diseñada para mostrarle cómo se desarrolla el concepto de un taller de máquinas digitales en la vida real. Sigue la creación de un juego de moldes de cuadricóptero como una forma de ilustrar cómo funciona un taller de máquinas digitales y por qué es superior a otros enfoques de desarrollo de productos. En este post continuamos nuestro recorrido por Digital Machine Shop a medida que el molde para la parte superior de plástico de un cuadricóptero pasa del diseño a la fabricación.

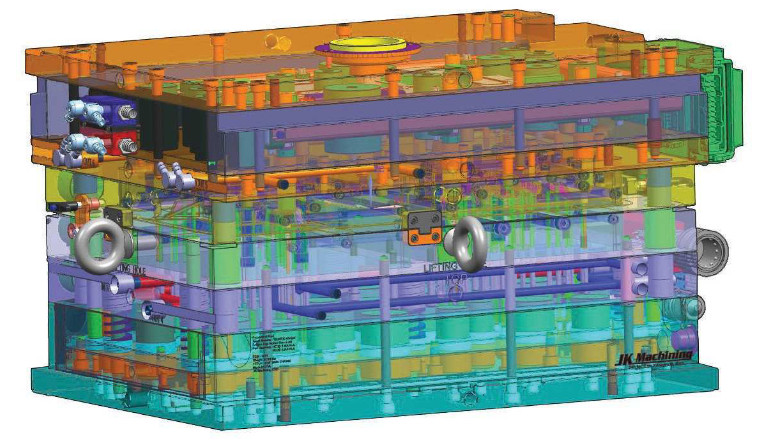

Este no era un molde muy complejo, pero aun así requería 7 placas de molde, 1 inserto de núcleo, 1 inserto de cavidad y 16 electrodos. Me centraré aquí en los insertos de núcleo y cavidad, las placas del molde y las nervaduras en la parte inferior de la pieza. Las nervaduras son el área que requería electroerosión por penetración.

En general, mi objetivo principal en la programación CNC de moldes es maximizar la eficiencia del mecanizado. Esto guió mi trabajo en el molde de la pieza del cuadricóptero y explicaré a continuación cómo utilicé tecnologías dentro de NX CAM para lograrlo. NX es mucho más que un software CAM: es una solución completa de fabricación de piezas, con funciones avanzadas, como simulación y asistentes de procesos, que me permitieron trabajar de manera eficiente y optimizar los procesos de fabricación involucrados aquí.

Además de la eficiencia de la máquina, mi otro objetivo crítico, como fabricante de moldes, para este proyecto es producir una superficie muy suave en la cavidad. Formaría la parte superior de la pieza de plástico, el área visible que daría a las personas su impresión general del cuadricóptero. Además, quería evitar errores en la producción que retrasarían el proyecto, como descubrir que las herramientas eran demasiado cortas, por ejemplo, o que era necesario mover las abrazaderas. NX CAM también me ayudó a abordar estas consideraciones.

El gemelo digital continúa

De forma similar a como comenzó el diseño de moldes con datos CAD, el punto de partida para mí también fue digital, es decir, el archivo NX de Himanshu del diseño de moldes. Fue agradable saber que había utilizado el enfoque de gemelo digital y las tecnologías disponibles en NX Mold Design para asegurarse de que la pieza fuera realmente moldeable. También se aseguró de que el rendimiento del molde estuviera optimizado, por ejemplo, mediante el uso de características como canales de enfriamiento conformados para acortar el tiempo de enfriamiento.

También utilicé el enfoque Digital Twin, que para la programación CNC de moldes significa trabajar en el contexto de la configuración completa de la máquina y tener conectividad con el diseño del modelo original. Esto me ayuda a programar cualquier trabajo más rápido y simular operaciones para optimizarlas antes de enviarlas al taller. El inserto de cavidad ofrece un buen ejemplo de esto.

Programación de los vacíos

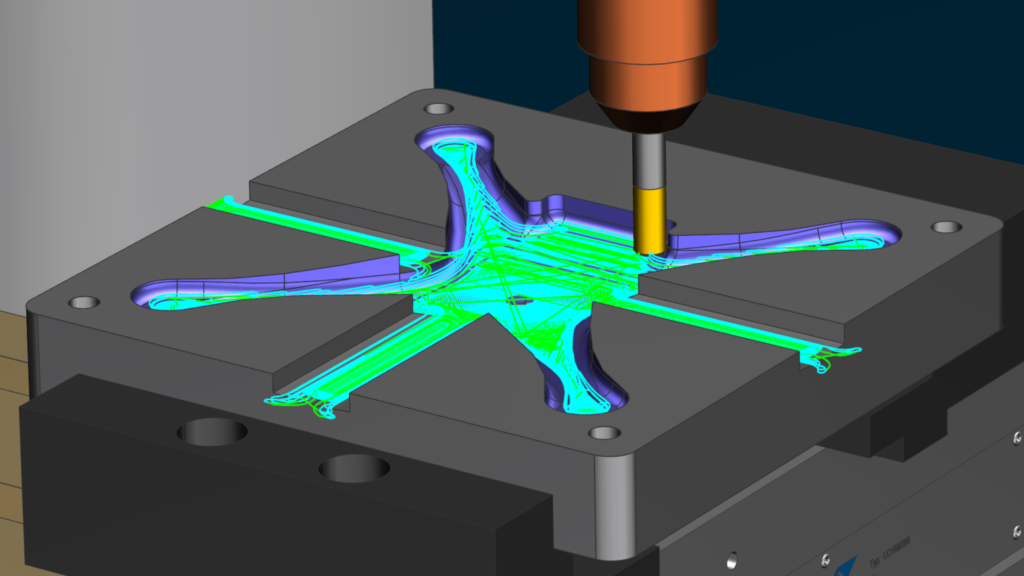

Con las inserciones, por lo general solo se fabrican una o dos partes, por lo que es importante hacerlo bien la primera vez. El mecanizado, especialmente el desbaste, de materiales duros utilizados para moldes puede llevar mucho tiempo si utiliza métodos de mecanizado convencionales. Para acelerar el proceso, utilicé Adaptive Milling de NX, un método de mecanizado de alta velocidad (HSM) que permite realizar cortes profundos a altas velocidades de corte. Puede acortar el ciclo de desbaste de los materiales más duros en un 60%.

Como mencioné anteriormente, un objetivo clave en el fresado de la cavidad era lograr una superficie supersuave. Esto era obvio para mí ya que la parte superior del cuadricóptero es una parte visible. Pero también, el diseñador del molde transmitió la calidad de la superficie y las tolerancias deseadas mediante el uso de información de producto y fabricación (PMI) agregada al modelo 3D de este molde.

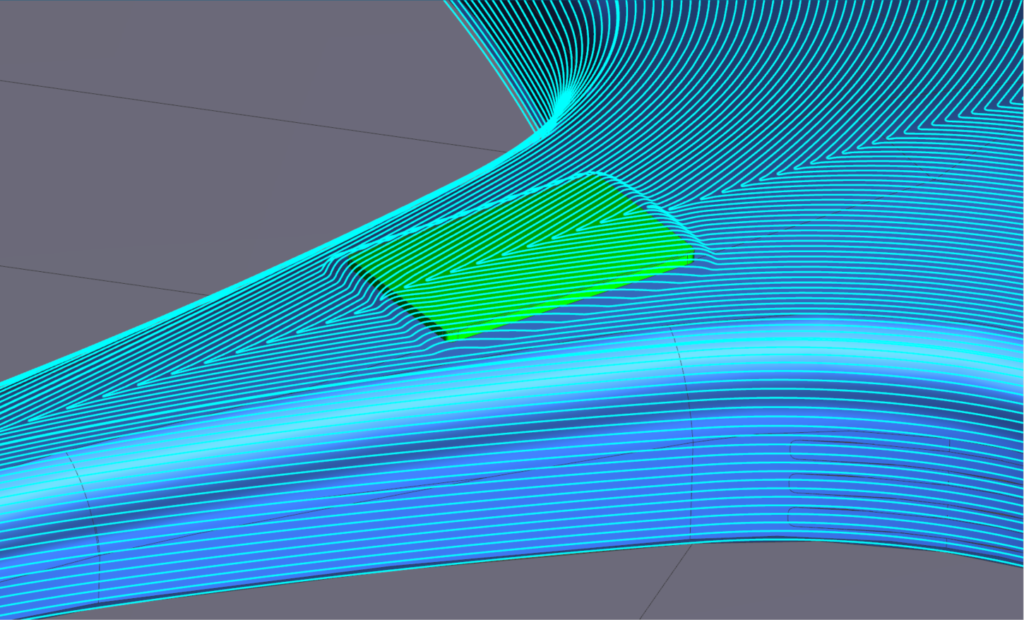

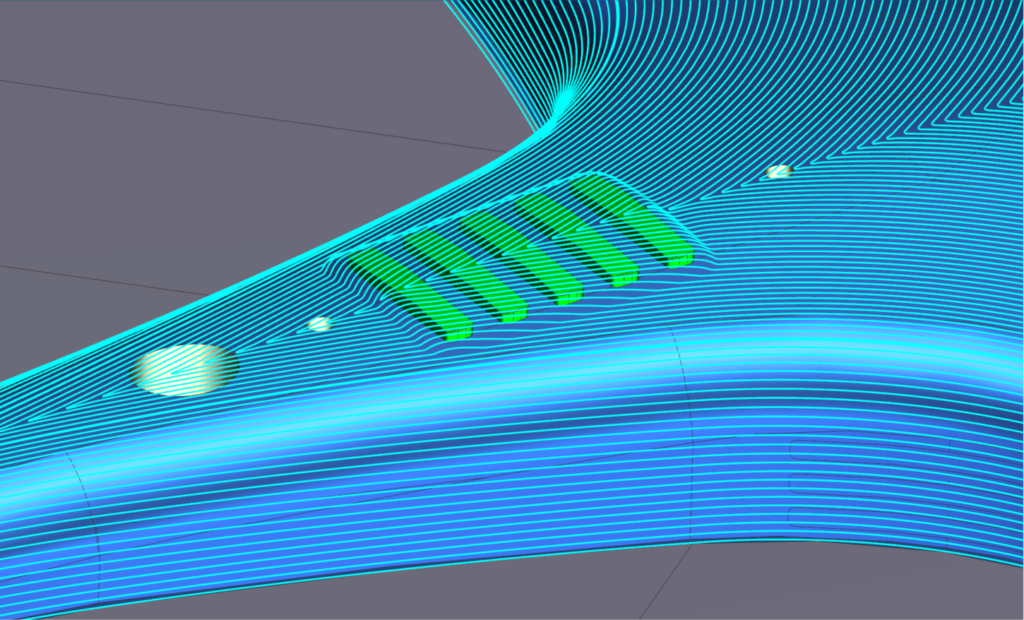

La calidad de la superficie implica la interacción de muchas variables, incluidas las estrategias de corte, las velocidades, los avances, la elección de las herramientas de corte, etc. Usé mi experiencia previa en la programación CNC de moldes y las tecnologías avanzadas de trayectoria en NX en el proceso. Por ejemplo, para seguir las formas naturales de la forma del molde, utilicé el acabado Guiding Curves que genera una trayectoria fluida que da como resultado un excelente acabado superficial.

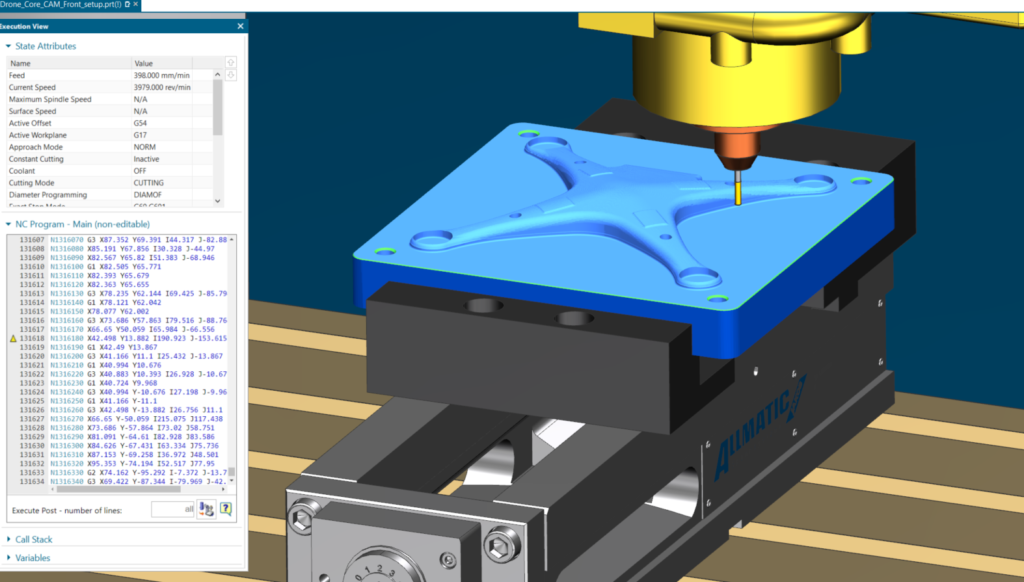

La funcionalidad de simulación impulsada por código G dentro de NX CAM es una excelente manera de validar el proceso de mecanizado. En mi pantalla, podía observar la eliminación de material, los movimientos de la máquina, etc., y realizar cambios rápidamente para optimizar la calidad de la superficie.

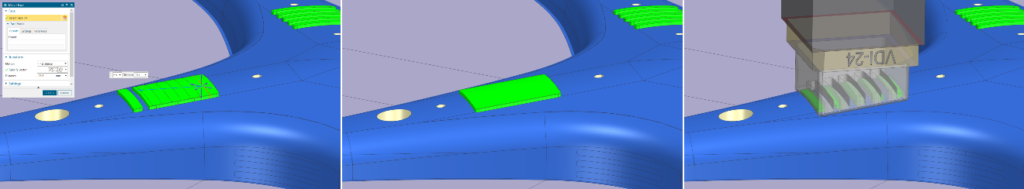

Programación central

Las nervaduras de refuerzo agregadas por el diseñador a la parte inferior de la pieza afectaron la forma en que programé el fresado del núcleo. Los ángulos agudos creados por las nervaduras requirieron el uso de electroerosión por penetración. Pero antes de usar EDM, necesitaba desbastar esa área lo más rápido posible sin mecanizar los detalles de las nervaduras. NX CAM tiene una excelente función llamada Geometry Wave Linker que me permitió realizar cambios en la geometría del inserto central sin afectar el modelo CAD, manteniendo la asociatividad con el diseño original. Simplifiqué la geometría del área de la costilla para optimizar la trayectoria, lo que me ayuda a acortar el tiempo de mecanizado.

Los electrodos se utilizan para el proceso de electroerosión por inmersión. Este núcleo necesitaba 16 electrodos, pero algunos moldes requieren cientos, por lo que la capacidad de automatizar la programación de electrodos es esencial. Siemens proporciona esto a través del Asistente de diseño de electrodos NX. Me guió a través de un flujo de trabajo paso a paso para diseñar los electrodos. Le permite especificar cosas como la altura de la extensión, el ángulo de inclinación, el material y los espacios de chispa. Eso, en combinación con varias funciones de modelado síncrono, me permitió definir la geometría del electrodo (compensar caras o agregar mezclas) para permitir un mejor proceso de electroerosión.

Programación de placa de molde

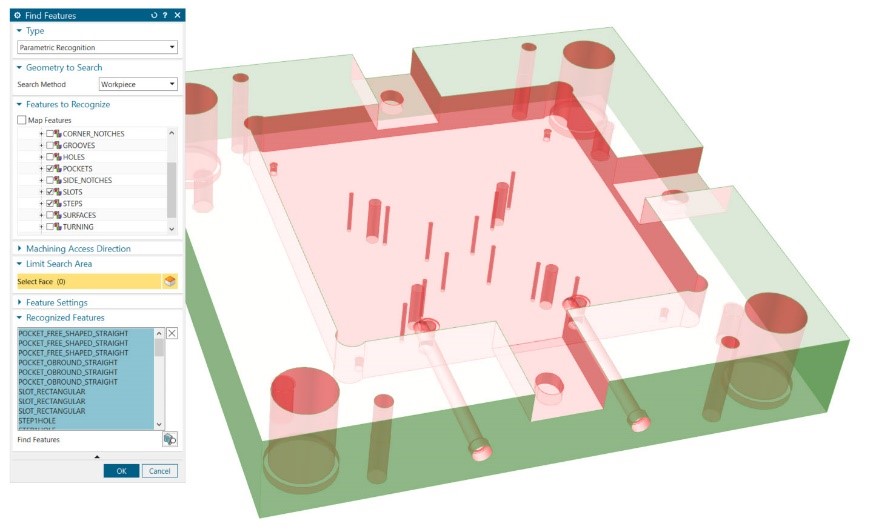

Las placas del molde son las piezas del conjunto del molde que sujetan el núcleo y los insertos de la cavidad en su lugar. Un molde normalmente tiene siete u ocho placas, que se caracterizan por muchos bolsillos, agujeros, ranuras, etc. Aunque estas características no son complejas, su programación puede llevar mucho tiempo y selecciones manuales. NX CAM brinda la capacidad de automatizar la programación de placas de molde. Con esta función de automatización, algunos de nuestros clientes han reducido el tiempo de programación de las placas de molde en más del 90 %.

La automatización lo ayuda a acelerar la programación de las placas para que pueda dedicar su tiempo a las partes más complicadas, como los insertos de núcleo y cavidad. Para el molde de cuadricóptero, aproveché dos capacidades de NX CAM para acelerar la tarea: el mecanizado basado en características (FBM) y la capacidad de usar la información de PMI del modelo CAD original para automatizar aún más el proceso.

El mecanizado basado en características en NX CAM es muy potente. En este caso, comenzó analizando la geometría de la placa e identificando características como orificios (simples o compuestos), bolsillos, muescas, ranuras, etc. La funcionalidad básica lista para usar puede reconocer más de 70 características, pero usted también puede definir el suyo propio. Debido a que estas placas a menudo se mecanizan desde varios lados, puede optar por reconocer las funciones desde direcciones específicas o desde todas las direcciones. Opté por que reconociera las características de las direcciones de mecanizado superior e inferior.

Una vez que se identificaron las características, NX CAM programó automáticamente las trayectorias de herramientas, utilizando los datos de tolerancia incluidos en el PMI para garantizar que se mantuvieran las tolerancias requeridas. Es muy rápido. Por ejemplo, tardé menos de cinco minutos en programar la placa eyectora, que puede tardar horas en programarse con métodos convencionales. Además de reducir en gran medida el tiempo de programación, otro beneficio del mecanizado basado en características es que garantiza un proceso de mecanizado uniforme para todos los niveles de programadores.

Validación del proceso de mecanizado

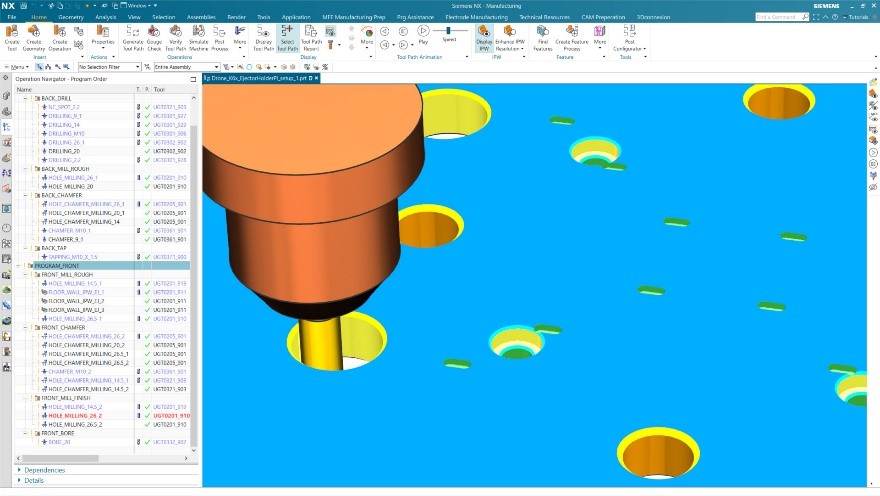

Dado que gran parte de mi trabajo tiene como objetivo maximizar la eficiencia del mecanizado, y un aspecto de eso implica reducir el tiempo de inactividad, aprecio la funcionalidad de simulación impulsada por código G en NX CAM.

La capacidad de simulación es un ejemplo perfecto de cómo un Digital Twin replica el mundo real. Siemens tiene relaciones con todos los principales fabricantes de máquinas herramienta y han trabajado con nosotros para construir réplicas virtuales exactas de sus máquinas. Estas réplicas se incorporan a la funcionalidad de simulación de NX CAM. Trabajar con una copia digital precisa de la fresadora me dio la confianza de que estaba obteniendo movimientos de herramienta eficientes y uniformes y una calidad de trayectoria de herramienta constante, y que los programas de CNC que enviaría al taller no tenían errores. Por ejemplo, al utilizar la simulación integrada, pude asegurarme de que no encontráramos otros problemas en el taller, como herramientas demasiado cortas o sujeción incorrecta.

Sin este tipo de simulación, el operador de una máquina podría haber realizado un ensayo en la máquina real, pero esto la habría dejado fuera de servicio, lo que puede tener un impacto negativo en su productividad.

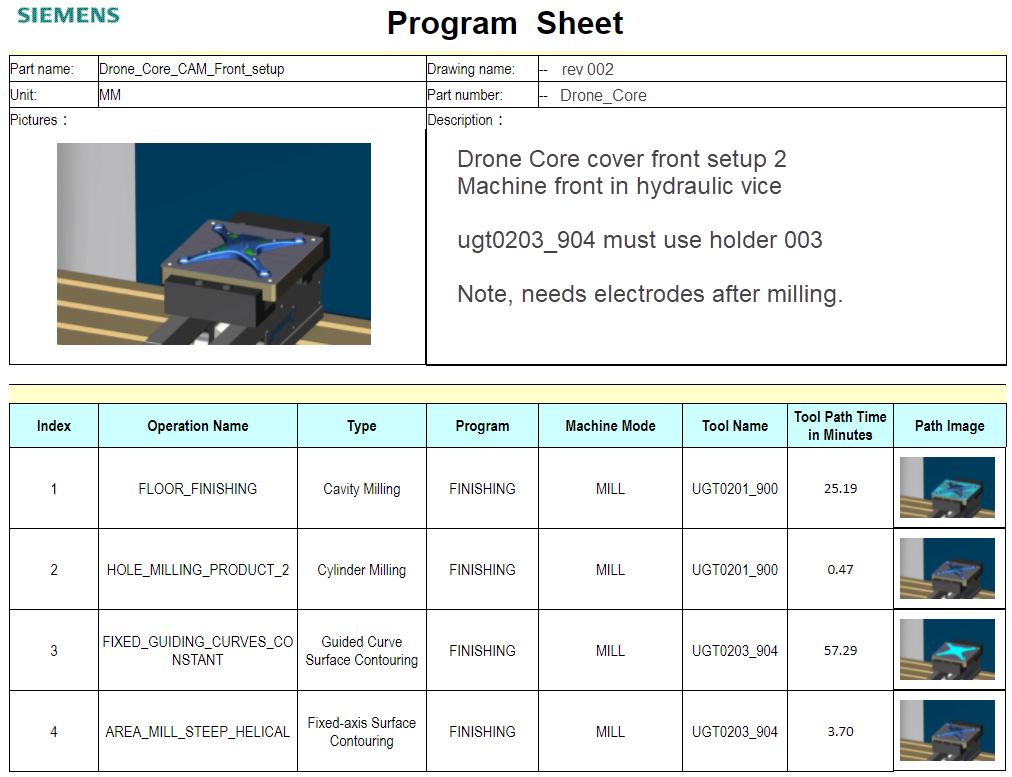

Postprocesamiento y documentos de taller

El posprocesamiento implica generar el programa NC (o código G) para controlar las máquinas CNC en el taller. Es uno de los pasos críticos en la transición de la planificación a la producción, ya que necesita «traducir» las trayectorias de herramientas que creó en un código para su configuración específica de controlador-máquina. Como usuario de NX CAM, tengo acceso a más de 1000 posprocesadores almacenados en Post Hub basado en la nube. No necesitaba salir de NX para acceder a la biblioteca en línea y era muy fácil de usar. Simplemente seleccioné mi máquina y mi controlador y Post Hub me mostró los posprocesadores aplicables. Generé el programa NC deseado usando el posprocesador que seleccioné. Pero si necesitaba hacer una modificación en la salida, podría haber usado Post Configurator, que es muy simple de usar.

Además del código G, generé documentación completa para el taller, incluidos datos de herramientas e instrucciones de trabajo. Toda esta salida también se generó automáticamente con NX CAM.

Los métodos de mecanizado avanzados que se analizan en este blog ayudan a los fabricantes de moldes a reducir el tiempo de mecanizado y mejorar la calidad del acabado superficial. Al mismo tiempo, las últimas tecnologías de trayectoria ayudan a los fabricantes a extender la vida útil de la herramienta y mejorar el rendimiento de la máquina, reduciendo los costos de producción. Las trayectorias de herramientas validadas digitalmente eliminan la necesidad de cortes de prueba físicos que pueden aumentar el tiempo de actividad de la máquina y eliminar virtualmente los desechos.