¿Qué es un Gemelo Digital? Guía Completa 2025

En la era de la transformación digital y la Industria 4.0, las empresas buscan constantemente formas de optimizar sus procesos, reducir costes y mejorar la calidad de sus productos. Una de las tecnologías más revolucionarias que está transformando el panorama industrial es el gemelo digital o digital twin. Esta innovadora solución permite a las organizaciones replicar virtualmente productos, procesos y sistemas completos para simular escenarios, predecir fallos y tomar decisiones basadas en datos en tiempo real.

Si te preguntas qué es exactamente un gemelo digital, cómo puede beneficiar a tu empresa o cuáles son los casos de éxito más destacados, esta guía completa te proporcionará toda la información que necesitas para entender e implementar esta tecnología clave en tu organización.

¿Qué es un gemelo digital?

Un gemelo digital es una representación virtual y dinámica de un objeto físico, proceso, sistema o servicio que existe en el mundo real. A diferencia de una simple simulación estática, el gemelo digital se actualiza constantemente mediante datos en tiempo real capturados por sensores, dispositivos IoT y otras fuentes de información.

Esta réplica virtual utiliza algoritmos avanzados, inteligencia artificial y machine learning para simular, analizar y predecir el comportamiento del activo físico en diferentes condiciones y escenarios. El resultado es un modelo digital que "vive" paralelamente a su contraparte física, permitiendo a las empresas:

- Monitorizar el estado actual del activo en tiempo real

- Predecir fallos y problemas antes de que ocurran

- Optimizar el rendimiento mediante simulaciones

- Probar cambios y mejoras sin riesgos en el mundo físico

- Tomar decisiones informadas basadas en datos precisos

Diferencias entre gemelo digital y simulación tradicional

Aunque ambos conceptos implican modelado virtual, existen diferencias fundamentales:

| Aspecto | Simulación tradicional | Gemelo digital |

|---|---|---|

| Actualización de datos | Estática, requiere actualización manual | Dinámica, actualización en tiempo real |

| Conexión con el activo físico | No existe conexión | Conexión bidireccional constante |

| Alcance temporal | Limitado a fases específicas | Durante todo el ciclo de vida |

| Aprendizaje | No aprende del activo real | Aprende y mejora continuamente |

| Capacidad predictiva | Limitada | Avanzada con IA y ML |

Tipos de gemelos digitales

No todos los gemelos digitales son iguales. Según su alcance y complejidad, podemos clasificarlos en diferentes categorías:

Gemelo digital de componente

El nivel más básico, que replica un componente individual como un motor, una turbina o un sensor. Es útil para analizar el comportamiento y rendimiento de piezas específicas.

Ejemplo: El gemelo digital de una válvula industrial que monitoriza presión, temperatura y desgaste.

Gemelo digital de producto

Representa un producto completo compuesto por múltiples componentes. Permite analizar cómo interactúan las diferentes partes y optimizar el diseño global.

Ejemplo: El gemelo digital de un vehículo eléctrico que simula el rendimiento de la batería, motor, sistema de refrigeración y electrónica de control.

Gemelo digital de proceso

Modela procesos de fabricación o producción completos, incluyendo maquinaria, flujos de trabajo y personal. Ayuda a identificar cuellos de botella y optimizar la eficiencia operativa.

Ejemplo: Una línea de ensamblaje completa en una fábrica de automóviles.

Gemelo digital de sistema

El nivel más complejo, que replica sistemas completos como plantas industriales, ciudades inteligentes o redes de distribución. Integra múltiples gemelos digitales de productos y procesos.

Ejemplo: El gemelo digital de una planta de energía renovable que incluye turbinas eólicas, sistemas de almacenamiento, red de distribución y gestión de la demanda.

Beneficios del gemelo digital industrial

La implementación de gemelos digitales aporta ventajas significativas que impactan directamente en la competitividad y rentabilidad de las empresas:

1. Optimización del diseño y producción

Los gemelos digitales permiten simular el comportamiento de un producto antes de su fabricación física. Los ingenieros pueden probar diferentes configuraciones, materiales y diseños en el entorno virtual, identificando problemas potenciales y optimizando el rendimiento antes de invertir en prototipos físicos.

Impacto real: Reducción del 20-30% en tiempos de desarrollo y hasta un 15% en costes de prototipado.

2. Mantenimiento predictivo avanzado

Mediante el análisis continuo de datos en tiempo real, los gemelos digitales pueden detectar patrones anómalos y predecir fallos antes de que ocurran. Esto permite pasar del mantenimiento reactivo o preventivo al mantenimiento predictivo, mucho más eficiente.

Impacto real: Reducción del 25-30% en costes de mantenimiento y disminución del 70% en paradas no planificadas.

3. Reducción significativa de costes

Al probar diferentes escenarios virtualmente, las empresas evitan costosos errores en el mundo físico. Los gemelos digitales permiten experimentar con cambios en procesos, configuraciones de equipos y estrategias operativas sin riesgo económico.

Impacto real: Ahorro promedio del 10-20% en costes operativos totales.

4. Mejora de la sostenibilidad

Los gemelos digitales facilitan la optimización del consumo energético y la reducción de residuos. Las simulaciones permiten encontrar el punto óptimo entre rendimiento y eficiencia ambiental.

Impacto real: Reducción del 15-25% en consumo energético y disminución del 20% en desperdicio de materiales.

5. Aceleración de la innovación

La capacidad de probar rápidamente nuevas ideas en el entorno virtual acelera los ciclos de innovación. Las empresas pueden experimentar con conceptos disruptivos sin comprometer la producción actual.

6. Mejor toma de decisiones

Los datos precisos y actualizados que proporcionan los gemelos digitales eliminan la incertidumbre en la toma de decisiones estratégicas. Los directivos pueden visualizar el impacto de sus decisiones antes de implementarlas.

7. Formación y capacitación segura

Los gemelos digitales sirven como entornos de formación realistas donde los operarios pueden aprender a manejar equipos complejos o responder a situaciones de emergencia sin riesgos.

Gemelo digital: ejemplos reales por industrias

La tecnología de gemelos digitales se está aplicando con éxito en múltiples sectores industriales:

Sector automotriz

Tesla utiliza gemelos digitales para cada vehículo que fabrica. Estos modelos virtuales reciben datos continuos sobre el rendimiento del coche, permitiendo actualizaciones de software remotas, diagnóstico predictivo y mejora continua del diseño.

BMW ha implementado gemelos digitales en sus plantas de fabricación, creando réplicas virtuales completas de sus líneas de producción. Esto les permite simular cambios en los procesos de ensamblaje, optimizar flujos de trabajo y formar a los empleados en el entorno virtual antes de implementar modificaciones en la planta física.

Resultado: Aumento del 30% en eficiencia de producción y reducción del 25% en tiempo de configuración de nuevas líneas.

Aeronáutica y defensa

Airbus utiliza gemelos digitales para simular el comportamiento de sus aeronaves en condiciones extremas. Cada avión tiene su gemelo digital que se actualiza con datos de vuelo reales, permitiendo mantenimiento predictivo y optimización del diseño de futuros modelos.

General Electric Aviation ha desarrollado gemelos digitales de sus motores aeronáuticos que monitorizan más de 5.000 parámetros en tiempo real. El sistema puede predecir fallos con semanas de antelación, permitiendo mantenimiento programado que evita cancelaciones de vuelos.

Resultado: Reducción del 20% en costes de mantenimiento y mejora del 99.9% en fiabilidad de motores.

Sector salud

En medicina personalizada, se están desarrollando gemelos digitales de pacientes que replican virtualmente sistemas cardiovasculares, metabólicos o neurológicos. Los médicos pueden simular el efecto de diferentes tratamientos antes de administrarlos al paciente real.

Siemens Healthineers ha creado gemelos digitales de órganos humanos que permiten a los cirujanos planificar operaciones complejas, visualizando exactamente cómo realizarán cada incisión y anticipando complicaciones potenciales.

Resultado: Reducción del 15% en tiempo quirúrgico y disminución del 30% en complicaciones postoperatorias.

Manufactura avanzada

Siemens utiliza gemelos digitales en su propia planta de Amberg (Alemania), una de las fábricas más automatizadas del mundo. El 75% de la producción está automatizada y cada aspecto tiene su réplica virtual, logrando una tasa de defectos de solo 12 partes por millón.

Schneider Electric implementa gemelos digitales en sus instalaciones de fabricación, permitiendo optimizar el consumo energético en tiempo real y reducir la huella de carbono.

Resultado: Incremento del 40% en productividad con la misma superficie de planta.

Energía y utilities

En el sector energético, empresas como General Electric utilizan gemelos digitales de parques eólicos completos. Cada turbina tiene su modelo virtual que predice mantenimiento, optimiza ángulos de palas según condiciones climáticas y maximiza la generación energética.

Resultado: Aumento del 20% en generación energética y reducción del 50% en tiempo de inactividad.

Construcción e infraestructura

Singapore ha creado un gemelo digital de toda la ciudad, llamado Virtual Singapore, que incluye edificios, infraestructura de transporte, sistemas de agua y energía. Se utiliza para planificación urbana, gestión de emergencias y simulación de proyectos de construcción.

Resultado: Reducción del 15% en costes de planificación urbana y mejora del 25% en tiempo de respuesta ante emergencias.

Cómo implementar un gemelo digital paso a paso

La implementación exitosa de un gemelo digital requiere planificación estratégica y ejecución metodológica. Aquí te presentamos una guía paso a paso:

Paso 1: Definir objetivos y alcance

Antes de iniciar cualquier proyecto de gemelo digital, es fundamental establecer:

- ¿Qué problema específico quieres resolver? (reducir fallos, optimizar diseño, mejorar eficiencia)

- ¿Qué activo o proceso será replicado? (producto, línea de producción, planta completa)

- ¿Qué nivel de detalle necesitas? (componente, producto, proceso o sistema)

- ¿Cuáles son los KPIs de éxito? (ROI, reducción de costes, mejora de eficiencia)

Paso 2: Evaluar la infraestructura tecnológica actual

Realiza un inventario de:

- Sistemas de sensores e IoT existentes

- Capacidad de procesamiento y almacenamiento de datos

- Software de diseño y simulación disponible

- Conectividad y redes de comunicación

- Competencias del equipo técnico

Paso 3: Seleccionar la plataforma de gemelo digital adecuada

Elige el software según tus necesidades específicas. Considera factores como:

- Compatibilidad con tus sistemas existentes

- Escalabilidad futura

- Facilidad de uso e implementación

- Soporte técnico y comunidad de usuarios

- Coste total de propiedad

Paso 4: Desarrollar el modelo virtual

Esta fase incluye:

- Modelado CAD/CAE: Crear la representación geométrica tridimensional

- Definición de física y comportamiento: Establecer las leyes físicas que gobiernan el activo

- Integración de datos históricos: Alimentar el modelo con datos pasados para validación

- Configuración de parámetros: Definir variables, rangos operativos y límites

Paso 5: Implementar la infraestructura de sensores y datos

Instala y configura:

- Sensores IoT para captura de datos en tiempo real

- Gateways de comunicación y protocolos de transmisión

- Sistemas de almacenamiento de datos (edge computing, cloud)

- Herramientas de procesamiento y análisis de datos

Paso 6: Conectar el gemelo digital con el activo físico

Establece la comunicación bidireccional:

- Flujo de datos del activo físico al gemelo digital

- Capacidad de simulación y análisis en el gemelo

- Feedback y comandos del gemelo al activo físico (cuando sea aplicable)

- Sincronización y actualización continua

Paso 7: Validar y calibrar el modelo

Verifica que el gemelo digital replica fielmente la realidad:

- Comparar predicciones del modelo con comportamiento real

- Ajustar parámetros para mejorar precisión

- Realizar pruebas en diferentes condiciones operativas

- Documentar desviaciones y realizar correcciones

Paso 8: Entrenar al equipo

Capacita a los usuarios finales en:

- Interpretación de datos del gemelo digital

- Uso de herramientas de simulación

- Toma de decisiones basada en insights del gemelo

- Mantenimiento y actualización del modelo

Paso 9: Despliegue y monitorización

Pon en marcha el sistema completo:

- Implementación gradual (pilot → producción)

- Monitorización continua del rendimiento

- Establecimiento de alertas y notificaciones

- Documentación de casos de uso y resultados

Paso 10: Mejora continua

El gemelo digital debe evolucionar constantemente:

- Incorporar nuevos datos y aprendizajes

- Expandir capacidades y funcionalidades

- Integrar con otros sistemas empresariales

- Actualizar modelos según cambios en el activo físico

You May Also Like

Corrosión y degradación de materiales: simulación avanzada con Ansys

La corrosión y la degradación de materiales son procesos críticos que Ansys permite simular, anti

Fabricación aditiva: La revolución de la industria 4.0

La fabricación aditiva impulsa la Industria 4.0 con piezas personalizadas, geometrías complejas y

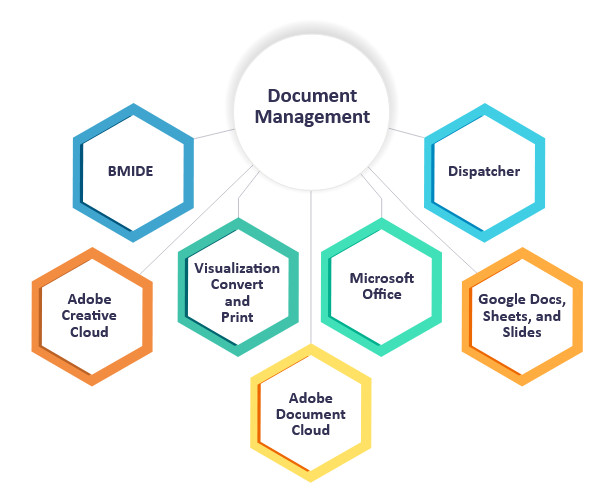

Gestion documental con Teamcenter

¿Qué es la gestión documental? La gestión documental con Teamcenter es el proceso mediante el cu