NX y el mecanizado de 5 ejes producen las piezas necesarias para trabajar en las condiciones más exigentes

NX es la solución de diseño y mecanizado más potente del mercado. En este ejemplo veremos cómo una de las piezas fundamentales para la extracción de petróleo se fabrica mediante mecanizado de 5 ejes y NX.

DMG Mori fabrica una amplia variedad de centros de mecanizado de corte de virutas convencionales para OEM y talleres de trabajo de producción que atienden a la exigente industria del petróleo y el gas. Inherentes a este mercado hay varios factores que exigen un gran cuidado y planificación en el proceso de mecanizado. Por lo general, los componentes producidos para el campo del petróleo y el gas son grandes, pesados y, a menudo, tienen contornos complejos, lo que hace que el tiempo de mecanizado sea largo y la vida útil de la herramienta corta. El DMU 50, aunque es un centro de mecanizado de 5 ejes de nivel de entrada de DMG Mori, es una unidad compacta que presenta una fuerza considerable.“Es una historia del tipo David maneja a Goliat”, dice Matthias Leinberger, director de desarrollo comercial de Siemens PLM (Gestión del ciclo de vida del producto).

En una aplicación reciente, DMG Mori se enfrentó al desafío de una pieza de trabajo de 440 lb, 8” de diámetro x 8” de alto, hecha de acero de grado 1045 y mecanizada en una barrena de roca para la exploración de campos petroleros. Además, el cliente le planteó al constructor la necesidad de un cambio rápido para producir la pieza a partir de varios materiales metálicos, con todos los cambios de herramientas y las variaciones de configuración de la pieza de trabajo presentes. El cliente, un importante proveedor de la industria petrolera upstream, estaba tratando de decidir si el mejor camino para este producto era un solo bloque de acero o una fundición casi neta que se mecanizaba. Tanto el desbaste de alta velocidad como el mecanizado preciso en 5 ejes eran necesarios en esta máquina de tamaño reducido, que había sido seleccionada por el cliente debido a preocupaciones específicas sobre la utilización de la capacidad de la planta, además de su deseo de una máquina flexible, con un precio razonable y muy rentable. herramienta.

El fabricante de máquinas recurrió a su socio comercial desde hace mucho tiempo, Siemens, en busca de ayuda. Al ofrecer un paquete completo de hardware, software y servicios de ingeniería CAD-CAM-CNC, Siemens pudo ayudar al fabricante de máquinas a mejorar sustancialmente todos los aspectos de la producción de piezas, incluida la reducción de los protocolos de diseño a pieza, el tiempo de mecanizado, la vida útil de la herramienta, acabado superficial, precisiones dimensionales y eficiencias generales de producción. Este escenario era particularmente aplicable en este caso, ya que se anticipó que los ciclos de producción serían bajos con plazos de entrega cortos.

A partir del archivo CAD, el equipo de PLM de Siemens ejecutó el programa a través de su proceso de software NX CAM, eliminando las configuraciones a través de la operación completa de 5 ejes. La función de eventos definidos por el usuario (UDE) dentro del programa NX permite casillas de verificación simples para activar referencias de posprocesadores para la presión del refrigerante, la configuración de la velocidad del husillo y más. Esto evita la programación manual y, como resultado, reduce el tiempo de transición del programa de dos días a aproximadamente 30 minutos.

Una vez que el programa estuvo listo para el CNC, las características de ese control permitieron una simulación más optimizada de la ruta de corte real. La función de compresor de configuración rápida 3D proporciona un archivo de datos detallados paramétricos para todos los movimientos de la trayectoria, eliminando así la colisión y asegurando la trayectoria óptima, junto con el kernel NC y el PLC en la máquina herramienta.

Como observa Randy Pearson, gerente del centro de aplicaciones técnicas de Siemens, “Esta característica es un gran ahorro de tiempo para nuestro cliente, ya que la bola de prueba y la sonda en el mecanismo del husillo se pueden ejecutar en cualquier punto del ciclo, probando la cinemática real de la máquina en cualquier momento. El procedimiento también se puede automatizar para que se ejecute en la mesa a intervalos de tiempo prescritos”.

La función de mecanizado de alta velocidad se destaca aquí por Cycle 800, que es una transformación de plano estático que permite que una máquina de 5 ejes defina un plano de trabajo girado en el espacio. Es comúnmente conocido en el comercio como programación 3+2. El ciclo convierte el cero real de la pieza de trabajo y las compensaciones de herramienta para hacer referencia a la superficie rotada. Cabe destacar aquí que el ciclo se adapta a la cinemática particular de la máquina y posiciona los ejes físicos normales al plano de trabajo. Esto se denomina TRAORI u orientación de transformación.

Mientras tanto, Sinumerik Operate, la interfaz gráfica de usuario fácil de usar del CNC en la máquina permite al operador realizar una variedad de funciones integradas de administración de herramientas y administración de información, todas transportables en una conexión USB o de red.

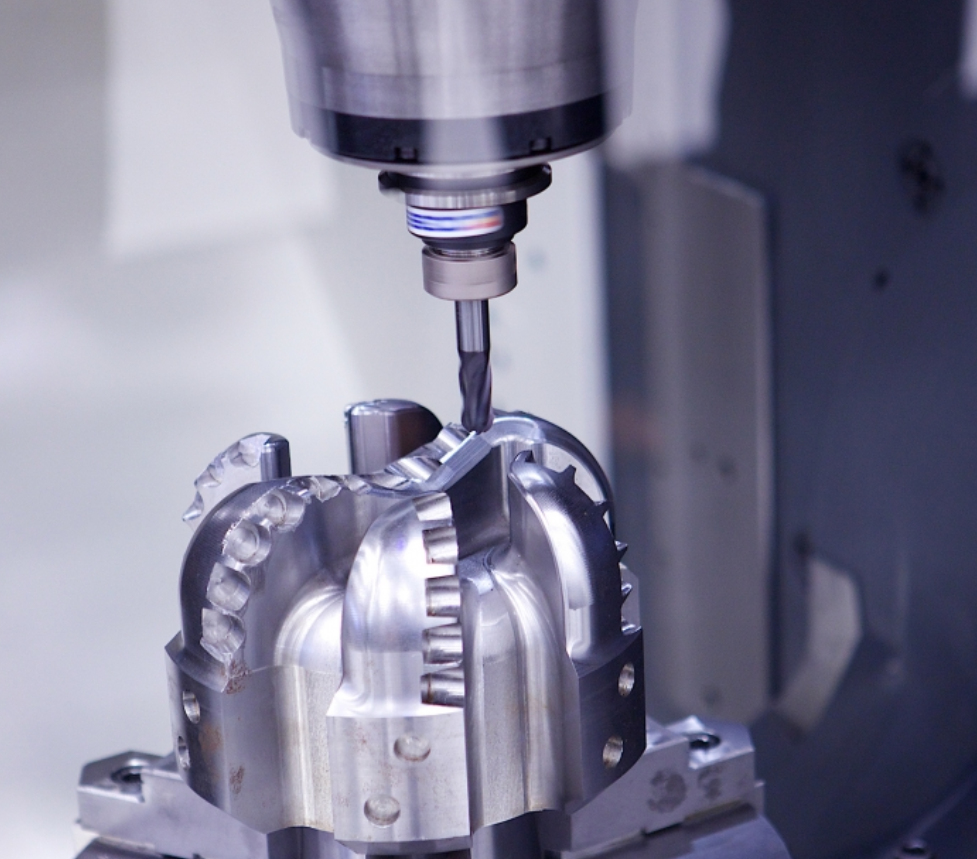

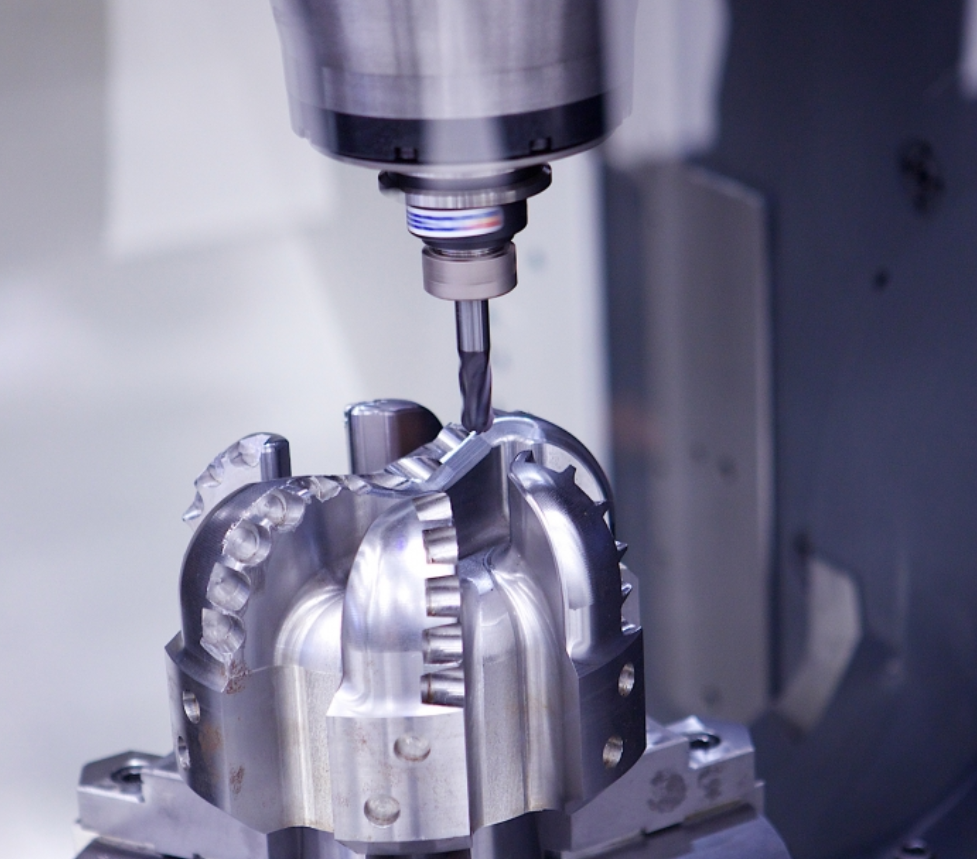

«Mecanizado de una barrena de roca de campo petrolífero en una DMU 50 con CNC Siemens 840D sl. Tanto el desbaste de alta velocidad como el mecanizado preciso en 5 ejes son posibles en esta máquina básica de tamaño reducido.»

En la simulación, la carga y fijación de la pieza de trabajo se realiza virtualmente en el programa NX CAM, que también calcula una carga de viruta consistente, fundamental en estas grandes aplicaciones de eliminación de material. La simulación verifica aún más la longitud de la herramienta en todas las secciones de corte y el programa finaliza para que la máquina comience.

En producción, este proceso también produjo una mejora sustancial en la vida útil de la herramienta en esta pieza pesada durante el tiempo de ciclo de 3¾ horas, según Luke Ivaska, Gerente Nacional de Producto de DMG. “Con la combinación del software NX CAM, más el CNC en la máquina y todo lo que podía hacer, tuvimos algunos desafíos iniciales, ya que la mayoría de los programas de software son paquetes CAM especialmente diseñados que permiten un uso rápido y fácil por parte de cualquier persona. Tienen limitaciones significativas; sin embargo, como el software maneja la trayectoria y el operador tiene muy poco control. Con NX y Sinumerik CNC, tenemos mucha más información sobre la creación de la trayectoria. Todavía tengo que encontrar un problema que no pude resolver con NX”.

En el CNC, Sinumerik Operate brinda al operador del usuario final y al personal de ingeniería de fabricación acceso completo a una variedad de condiciones en la producción, incluidos todos los datos de desbaste y acabado en texto sin formato, además de todos los datos de orientación de transformación de 5 ejes registrados para reiniciar después de cualquier interrupción. y reinicio manual.

El palpado fácil de usar para compensaciones de trabajo es otra ventaja que el constructor y su cliente disfrutan con el CNC utilizado en esta máquina. El operador es guiado gráficamente para poner a cero la pieza de trabajo, por ejemplo, mientras que la longitud de la herramienta se incluye automáticamente en el cálculo. Con el sistema Operate, la diferencia entre el valor de posición en el sistema de coordenadas de la máquina y el sistema de coordenadas de la pieza se guarda en el decalaje de origen activo.

La operación aerodinámica variable de la máquina herramienta se combina aquí con un vector interpolado para producir un acabado más suave en el mecanizado de las intrincadas superficies de broca de roca en una sola trayectoria. La máquina cambia sin problemas del mecanizado cuadrado al redondo y luego las trayectorias de ángulo extremo necesarias para mecanizar con precisión las superficies internas. Una porción de un solo bit del programa se captura automáticamente, por lo que se puede construir un programa de paso y repetición. La simulación de la ruta de corte de cada broca se realizó en los programas NX CAM y CNC. Es literalmente como trabajar con un “gemelo digital” de la máquina.

«Una broca para roca de 8″x8″ mecanizada a partir de acero de grado 1045 en la DMU 50. La configuración y el mecanizado rápidos fueron posibles gracias al paquete de hardware CAD-CAM-CNC de Siemens.»

Cabe señalar que este programa vectorial es transportable a cualquier máquina con resultados comparables, según Pearson y Leinberger, quienes comentan: “Precisamente porque se puede conocer la cinemática de la máquina, este programa, una vez creado, puede transferirse a múltiples máquinas dentro de la misma. misma instalación o a cargo de talleres en todo el mundo, todos unidos por el control, por lo que existe una continuidad total entre las operaciones, el protocolo de captura de datos y la retroalimentación recibida para el análisis de producción”.

Pearson señaló además que, en esta aplicación, el control podría acomodar fácilmente el deseo del cliente de cambiar los materiales utilizados en ejecuciones sucesivas, debido a su capacidad para realizar ajustes sobre la marcha, en función de la orientación de la punta de la herramienta hacia el pieza de trabajo