Las técnicas de bordado mejoran los compuestos de fibra de carbono

Aunque la tecnología de refuerzo de fibra de carbono existe desde la década de 1960, la capacidad de controlar la orientación de las fibras para optimizar las propiedades de resistencia del material es un desarrollo más reciente. Por lo general, las fibras de carbono se distribuyen al azar en un molde, produciendo propiedades de resistencia que son isotrópicas, iguales en todas las direcciones. Pero, en algunos casos, podría ser beneficioso combinar la máxima resistencia en una parte de un componente con la flexibilidad en otra parte. Esto requiere una orientación cuidadosa de las fibras en las direcciones deseadas en varias partes del componente, lo que puede ser un desafío.

Recientemente, BIONTEC de St. Gallen, Suiza, ha vuelto a las raíces históricas de la región como la capital mundial del bordado para resolver este desafío. A principios del siglo XX, más del 50 % de la producción mundial de bordados procedía de St. Gallen. Ahora, con la ayuda del software Ansys Composite PrepPost (ACP), BIONTEC ha adoptado el proceso de colocación de fibra personalizada (TFP) para bordar automáticamente fibras de carbono en una tela portadora en orientaciones óptimas para una creación de preformas eficiente y consistente. Estas preformas bordadas luego pueden infundirse con resina y curarse mediante un proceso de moldeo por transferencia de resina (RTM) para la fabricación de alto volumen de compuestos de carbono.

La producción de compuestos reforzados con carbono optimizados a escala tendrá enormes beneficios, especialmente para las industrias automotriz y aeronáutica, que deben reducir continuamente las emisiones de sus productos para volverse ecológicos. Los materiales compuestos de fibra livianos y de alta resistencia juegan un papel importante en la reducción del consumo de combustible y, por lo tanto, de las emisiones.

Simulación de capas de preformas

OST-IWK, en colaboración con BIONTEC, ha desarrollado un nuevo marco de simulación basado en la personalización de ACP para dirigir el cosido y formado del proceso TFP. El flujo de trabajo de la simulación consta de dos pasos: «estudio» y «procesamiento».

En el primer paso, se evalúan las tensiones principales de una simulación isotrópica para establecer las direcciones de fibra óptimas para la estructura de la capa, que luego se utilizan durante el proceso TFP (un enfoque de diseño biomimético). En el segundo paso, la creación de la estructura en capas en ACP se basa en reglas de selección, tablas de búsqueda y definiciones de campo; luego, una personalización de la función de drapeado de tela dentro de ACP recrea la ruta de bordado completa del proceso TFP en el modelo.

Inicialmente, ACP modela una capa laminada como homogénea, con todas las fibras apuntando en una dirección. Las coordenadas de las áreas de la fibra y la matriz, según lo especificado por las reglas de selección, se importan luego a las tablas de búsqueda por medio de secuencias de comandos. A través de la función de definición de campo, la información seleccionada (en este caso, información del material) sobrescribe la información homogénea predefinida para modificar la dirección de las fibras. De esta forma, la geometría de la fibra se mapea automáticamente con la mayor precisión posible. Los efectos de colocación, remodelación y drapeado se tienen en cuenta de la forma más realista posible. La estructura de capas modelada se puede comparar y validar con los requisitos del cliente dentro del entorno de simulación de Ansys.

Coser las capas de la preforma

La técnica de bordado se puede utilizar para producir componentes monolíticos o con estructura de sándwich. Las incrustaciones se pueden utilizar para componentes huecos, que se pueden quitar después del proceso de fabricación.

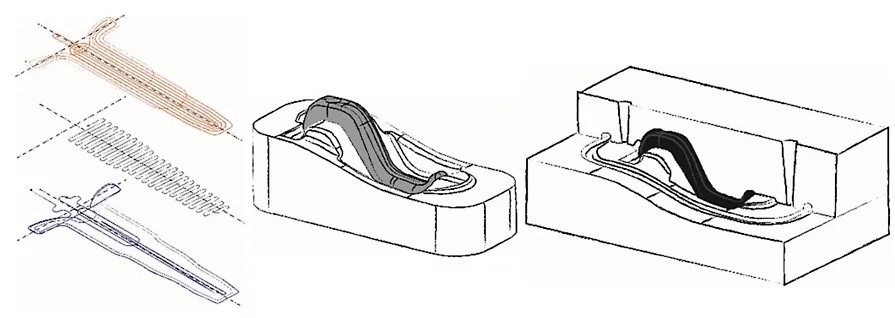

Las capas TFP están diseñadas una encima de la otra. La ruta de las fibras, según lo especificado por las simulaciones ACP, se importa a la máquina de bordar. Mediante el movimiento de la aguja de la máquina, la geometría de fibra del componente se une con una puntada en zigzag a un fondo de bordado.

Un esquema del proceso de bordado en BIONTEC, donde se usa una aguja para perforar la fibra roving a través del sustrato.

El preformado se puede simplificar enormemente fusionando varias capas de fibra en una sola capa cosida. Para piezas más complejas, muchas capas se ensamblan en una preforma tridimensional estable, como un rompecabezas. Esta técnica altamente automatizada, que se parece al bordado, reduce los costos y elimina fallas comunes como espacios, desalineación de fibras, arrugas, etc.

Luego se utiliza el moldeo por transferencia de resina (RTM) para moldear la forma neta del componente, lo que reduce el tiempo de mecanizado. Se pueden lograr tiempos de ciclo cortos sin el uso de sistemas RTM de alta presión gracias a las preformas optimizadas para infusión y las herramientas de múltiples cavidades, lo que las hace menos propensas a errores inducidos por el proceso. Durante RTM, la preforma seca se impregna con la matriz (es decir, la mezcla de resina y endurecedor). La herramienta RTM consta de dos mitades de molde que tienen el contorno exterior del componente terminado. La resina de reacción, también llamada matriz, mantiene las fibras en posición, transfiere la tensión entre las fibras individuales y protege las fibras de influencias externas.

Toda esta cadena de fabricación aprovecha al máximo las cualidades del material a la vez que permite una gran libertad de diseño en las piezas moldeadas de composite. TFP permite la colocación específica de material de fibra para diseñar el componente de acuerdo con el flujo de fuerzas mediante la inserción de fibras alineadas con la ruta de carga dentro de la forma neta del componente. Esto permite una mejor explotación de las propiedades anisotrópicas de las fibras al tiempo que genera menos residuos y reduce los costes.

Construcción TFP de una maneta de freno de bicicleta

Como ejemplo de prueba, BIONTEC y OST produjeron una palanca de freno reforzada con fibra de carbono para bicicletas utilizando el proceso TFP. La palanca de freno está hecha de varias capas. Para simplificar la construcción, no se tuvo en cuenta el engrosamiento del material al final de la palanca de freno y cerca del orificio roscado. La ruta de tejido se dibuja como líneas de colores sobre la preforma. La geometría de la fibra está unida a un tejido de fibra de vidrio de 0,08 milímetros de espesor con una puntada en zigzag y un hilo de sujeción hecho de material de poliéster.

La preforma de la palanca de freno consta de un estante plano que se corta y luego se preforma. El fondo de bordado de fibra de vidrio y el hilo de bordado de poliéster se descuidan tanto en la construcción del modelo como en la simulación porque la porción de hilo es mínima. Sin embargo, la ondulación de las fibras se tiene en cuenta mediante un factor de reducción de ondulación del 5% en el cálculo del módulo de elasticidad en la dirección de las fibras.

Se utiliza una versión personalizada de Ansys Composite PrePost (ACP) para traer la información de cada capa unida dentro del software Ansys (a). Luego, las diferentes capas de la preforma se mapean en el modelo en el orden correcto (b). Dentro de ACP, las fibras y la matriz se pueden distinguir entre sí en función de las especificaciones del material.

Aquí se utilizan dos enfoques semiempíricos para determinar las propiedades mecánicas que se utilizarán en los modelos de elementos finitos, junto con Material Designer en Ansys Workbench, que permite calcular las propiedades homogeneizadas de los materiales compuestos dadas las propiedades del material original disponible. Los dos enfoques de regla de mezcla y el cálculo utilizando Material Designer muestran resultados similares con un contenido de volumen de fibra del 35 %. Luego, las simulaciones se realizan casi estáticamente para diferentes casos de carga (dos pruebas de calidad de BIONTEC) y se validan en base a mediciones y validaciones ópticas.

En este trabajo, la atención se centra en la rigidez del componente, que se va a simular con ACP. La rigidez de la simulación se calcula a partir de la fuerza (50 N) y el desplazamiento vertical-derecha del punto remoto. En el primer caso de carga, la palanca de freno se carga en la dirección de accionamiento: La palanca de freno se coloca con una inclinación de 24° respecto al punto de sujeción y se carga verticalmente hacia abajo en el extremo de la palanca. El segundo caso de carga corresponde a una carga de cizallamiento, donde la palanca de freno está configurada horizontalmente y tiene un ángulo de 24° con el punto de sujeción y un ángulo adicional de 30° con el suelo.

Para validar la simulación, las medidas se centran en el rango lineal. En los casos considerados, las rigideces experimentales medidas promediadas están dentro del 8% de los valores obtenidos del modelo de elementos finitos. La dispersión experimental en los valores de rigidez medidos estuvo entre 15% y 21%. Durante las pruebas, los desplazamientos y expansiones se rastrean utilizando una cámara GOM 3D. Todos los conjuntos de datos de simulación se desvían solo ligeramente de los datos de medición. Con las propiedades del material homogeneizadas por Material Designer, la simulación muestra una buena capacidad de predicción en términos de propiedades mecánicas.

Caso de carga vertical hacia abajo (a) y caso de carga de corte (b) en una palanca de freno.

Deformación prevista en una palanca de freno para el caso de carga vertical hacia abajo (a) y el caso de carga de corte (b).

Los flujos de trabajo de ACP personalizados, junto con otras herramientas de modelado del ecosistema de compuestos de Ansys, han demostrado la capacidad del software para capturar los detalles microestructurales complejos y el comportamiento subyacente de los compuestos 3D fabricados a través de técnicas de fabricación TFP novedosas capaces de colocar mechas o mechas continuas. de fibras en cualquier dirección. Es probable que una integración más estrecha entre el software de modelado y el software que impulsa el proceso de fabricación de plástico reforzado con fibra (FRP, por sus siglas en inglés) desbloquee potentes estudios de optimización de fabricación. Estos estudios generarán una topología y una alineación de fibra óptimas, lo que dará como resultado la mejor solución compuesta para aplicaciones específicas.