Ingeniería inversa con un iPhone y Ansys SpaceClaim

Si necesita una prueba de que el escaneo 3D, el diseño asistido por computadora y la fabricación se están democratizando, no busque más allá de AESC B.V. El proveedor de software y socio de canal de Ansys con sede en los Países Bajos se fundó en 2007 con la creencia de que muchas soluciones de software dentro de la industria manufacturera son demasiado complicados, difíciles y caros.

Cuando un cliente quería ampliar su embarcación con una plataforma trasera que proporcionaría algo de almacenamiento adicional y les permitiría entrar y salir fácilmente del agua, AESC solicitó algunas medidas para poder crear rápidamente un modelo en Ansys SpaceClaim que podría ser láser. cortar.

Ansys SpaceClaim permite a los ingenieros crear modelos 3D, incluso si no tienen el tiempo o la inclinación para aprender complejos sistemas CAD tradicionales. Sin embargo, todavía necesitan saber cuáles deberían ser las medidas del modelo. Sin embargo, medir un barco, con sus curvas y ángulos, resultó ser una tarea en sí misma. El cliente pidió ayuda y la respuesta estaba en el bolsillo de un empleado de AESC.

Sander van Doesburg, consultor técnico de AESC, actualizó recientemente a un iPhone 12 Pro, que está equipado con un sensor lidar de exploración de profundidad. Entre otras cosas, la cámara y la aplicación de medición de los dispositivos utilizan el escáner para proporcionar mediciones más precisas de los objetos. Varias aplicaciones también utilizan el lidar para crear escaneos 3D.

Ingeniería inversa de escaneo a modelo CAD

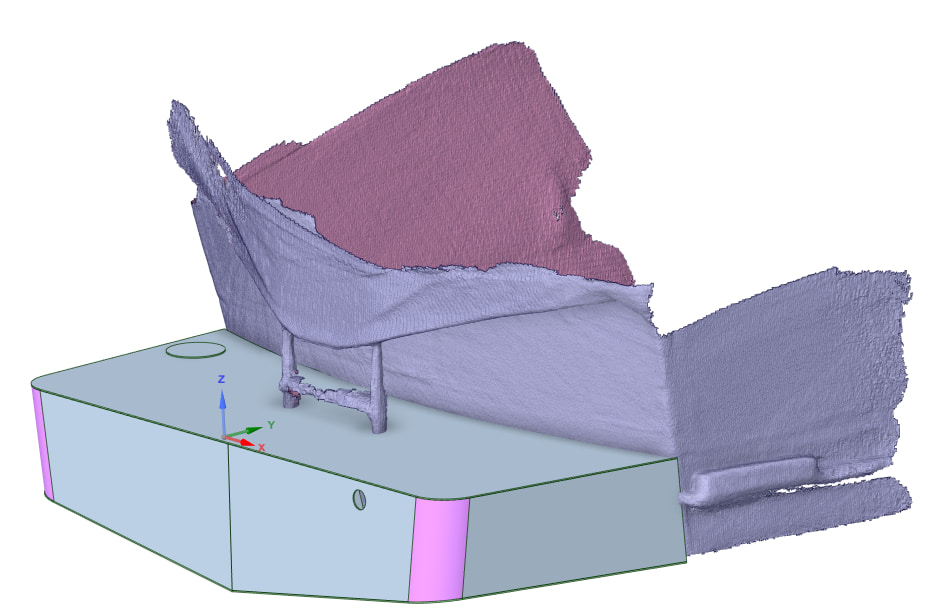

Sander y Devy van Dinteren, Gerente de Ventas de AESC, visitaron al cliente y escanearon la parte trasera del barco con el iPhone, logrando un escaneo adecuado en unos cinco minutos. Las medidas del escaneo no fueron precisas al milímetro, pero fueron suficientes para el proyecto de la plataforma del barco.

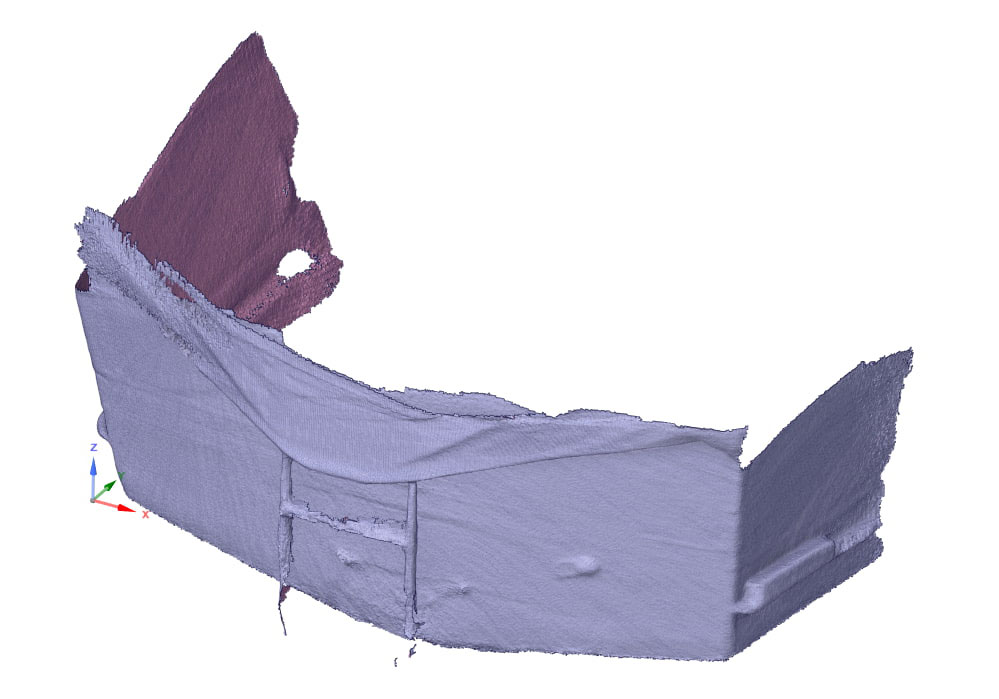

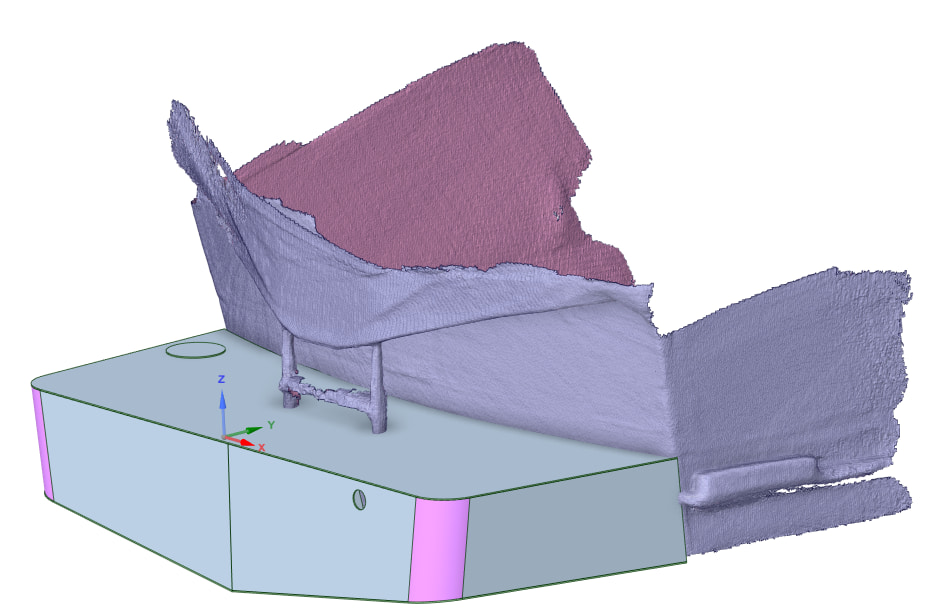

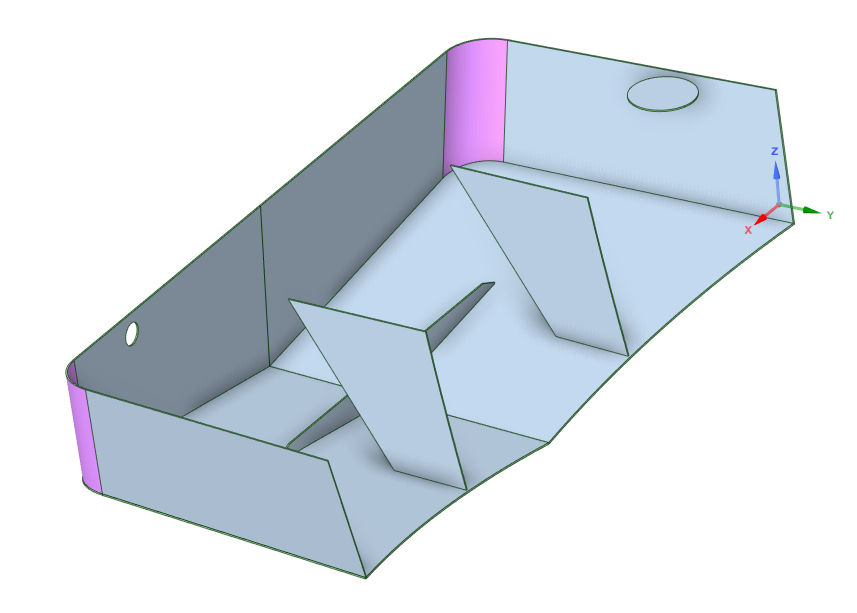

Devy abrió el escaneo en SpaceClaim para realizar rápidamente ingeniería inversa en la parte trasera del barco para poder diseñar la plataforma de extensión. SpaceClaim facilita la edición, reparación y creación de varias geometrías. Para la plataforma, alineó el escaneo del bote (figura 1), dibujó una hoja de metal contra la parte trasera del bote y la extendió (figura 2).

Diseñó la parte inferior de la plataforma como dos partes separadas utilizando acero de 4 mm de espesor. Los lados también son dos partes separadas, cada hoja se dobla para cubrir la mitad de la parte posterior de la plataforma (figura 3). La placa superior es una parte. Para darle fuerza, agregó tres placas de refuerzo dentro de la plataforma.

Con Ansys Discovery, el equipo de AESC pudo determinar rápidamente si el calibre de la lámina de metal resistiría la presión del agua, junto con el peso de las personas sobre él. Aplique la fuerza en la parte superior e inferior del diseño, y con la velocidad de Discovery, se dio una solución en 15 segundos.

Figura 4. Representación exagerada del desplazamiento que se muestra de la adición de la plataforma en el barco.

Se utilizó un software de chapa metálica para formar los dobleces en las piezas laterales, lo que permitió crearlos fácilmente mediante una prensa plegadora. Cada esquina redondeada consta de 12 pequeños asentamientos que fueron grabados para beneficio del operador de la plegadora. A continuación, los archivos DXF se aprovecharon en SpaceClaim y se prepararon para el anidamiento. Entonces, un archivo NC estaba listo para el paso de fabricación.

Corte, Rectificado y Soldadura

Después de soldar, hubo que rectificar algunos milímetros de las esquinas redondeadas para optimizar el ajuste. Devy había elegido conscientemente dejar un poco más de material del necesario durante el diseño, sabiendo que es más fácil eliminar algo que agregar más. Esto finalmente involucró solo unos pocos milímetros de molienda.

Con la extensión de la plataforma añadida y el barco preparado y listo para una nueva capa de pintura, el cliente estará de vuelta en el agua con tiempo suficiente para disfrutar del verano.

Si bien no es un diseño demasiado complejo, la velocidad con la que AESC pudo generar un escaneo 3D, diseñar la plataforma personalizada en SpaceClaim y luego fabricarla habría sido imposible hace solo unos años.