Análisis de fatiga: Cómo la simulación evita la rotura por fatiga en estructuras

¿Qué es el ensayo de fatiga?

El ensayo de fatiga es una prueba mecánica diseñada para evaluar la resistencia a la fatiga de los materiales cuando se someten a cargas cíclicas. A diferencia de los ensayos estáticos, que miden propiedades como el límite elástico o la resistencia máxima, el ensayo de fatiga se centra en el comportamiento del material bajo esfuerzos repetidos. En términos prácticos, consiste en aplicar tensiones periódicas, generalmente inferiores al límite elástico, hasta que se produce la fatiga de un material y aparece una grieta o rotura.

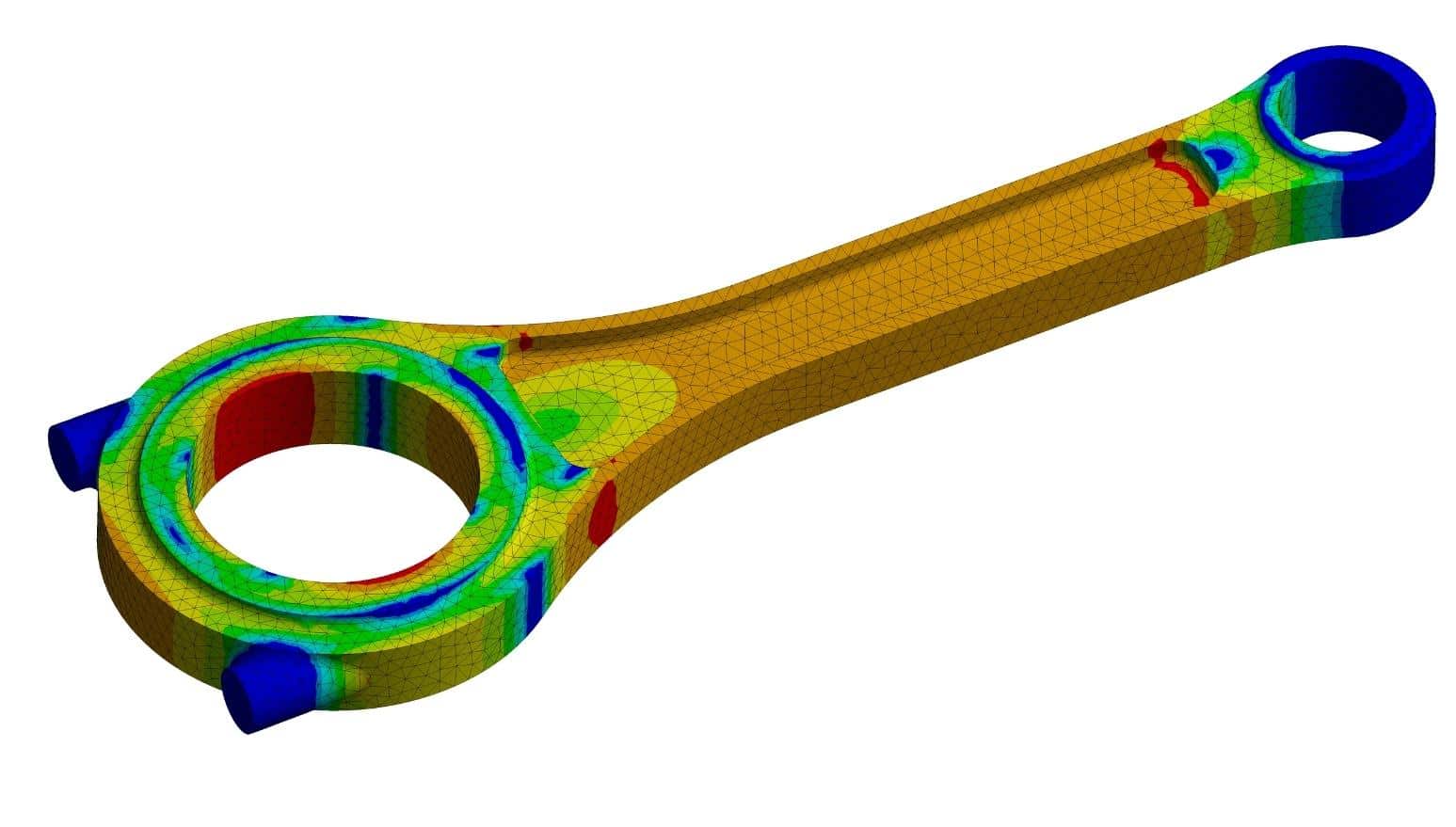

Este tipo de ensayo es fundamental en ingeniería porque permite anticipar fallos que no se manifiestan en condiciones de carga única. La fatiga de materiales es responsable de gran parte de los fallos estructurales en sectores como la automoción, la aeronáutica y la energía, donde la seguridad y la fiabilidad son críticas.

En qué consiste el ensayo de fatiga

Para comprender en qué consiste el ensayo de fatiga, conviene analizar sus fases principales:

- Aplicación de cargas cíclicas: esfuerzos alternantes de tracción, compresión o flexión que simulan condiciones reales de servicio.

- Registro del número de ciclos hasta la rotura: se determina la vida útil del componente en función de los ciclos soportados.

- Curva S-N: se representa la relación entre el nivel de tensión aplicado y el número de ciclos hasta el fallo.

Este procedimiento permite obtener datos experimentales valiosos, pero también presenta limitaciones: requiere tiempo, costes elevados y múltiples prototipos. Aquí es donde la simulación con Ansys Mechanical se convierte en un aliado estratégico.

Ensayo de fatiga materiales: aplicaciones industriales

El ensayo de fatiga materiales es indispensable en sectores donde los componentes están sometidos a cargas dinámicas:

- Automoción: chasis, suspensiones y carrocerías que deben soportar vibraciones y esfuerzos repetidos.

- Aeronáutica: alas, fuselajes y trenes de aterrizaje expuestos a ciclos de carga durante cada vuelo.

- Energía: palas de aerogeneradores y tuberías sometidas a esfuerzos continuos por viento o presión interna.

En todos estos casos, la fatiga de un material puede derivar en fallos catastróficos si no se anticipa mediante pruebas y simulación. La integración de Ansys permite validar virtualmente estos escenarios y reducir la dependencia de ensayos físicos.

Fatiga de materiales y simulación avanzada

La fatiga de materiales no depende únicamente de la magnitud de la carga aplicada. Factores como la microestructura, los tratamientos térmicos, la geometría del componente y las condiciones ambientales influyen directamente en la vida útil.

Con Ansys, los ingenieros pueden:

- Modelar cargas cíclicas complejas, incluyendo vibraciones e impactos.

- Incorporar efectos ambientales como corrosión o variaciones térmicas.

- Generar curvas S-N específicas para cada material y condición.

- Identificar zonas críticas de concentración de tensiones antes de fabricar prototipos.

De este modo, la simulación permite anticipar la resistencia a la fatiga y optimizar diseños con un nivel de precisión que supera al ensayo físico tradicional.

Resistencia a la fatiga: cómo mejorarla con simulación

La resistencia a la fatiga puede incrementarse mediante diferentes estrategias:

- Selección de materiales con alta tenacidad y baja sensibilidad a defectos.

- Tratamientos superficiales como shot peening o anodizado, que mejoran la durabilidad.

- Optimización geométrica para reducir concentraciones de tensión en uniones y esquinas.

Con Ansys, estas mejoras se validan virtualmente antes de implementarse, asegurando que la fatiga de un material no limite la vida útil de la estructura. Esto se traduce en diseños más seguros, eficientes y competitivos.

El papel de Navarro y Soler

En Navarro y Soler, como especialistas en soluciones de simulación y distribuidores oficiales de Ansys, ayudamos a las empresas a integrar estas herramientas en su flujo de trabajo. Nuestro objetivo es que los ingenieros puedan:

- Reducir costes de desarrollo al minimizar ensayos físicos.

- Acelerar la validación de diseños en fases tempranas.

- Garantizar la fiabilidad y seguridad de los productos finales.

La combinación de ensayo físico y simulación avanzada ofrece un enfoque integral que maximiza la precisión y la eficiencia en proyectos de ingeniería.

El ensayo de fatiga sigue siendo indispensable para comprender el comportamiento dinámico de los materiales. Sin embargo, la simulación con Ansys permite anticipar la fatiga de materiales, reforzar la resistencia a la fatiga y garantizar la seguridad en sectores críticos. En Navarro y Soler, acompañamos a los ingenieros en este proceso, ofreciendo licencias y soporte especializado para que la innovación se traduzca en resultados tangibles y competitivos.

You May Also Like

Ansys Ensight: postprocesado avanzado para ingeniería CAE

Ansys Ensight es una herramienta de postprocesado avanzada para analizar y visualizar resultados de

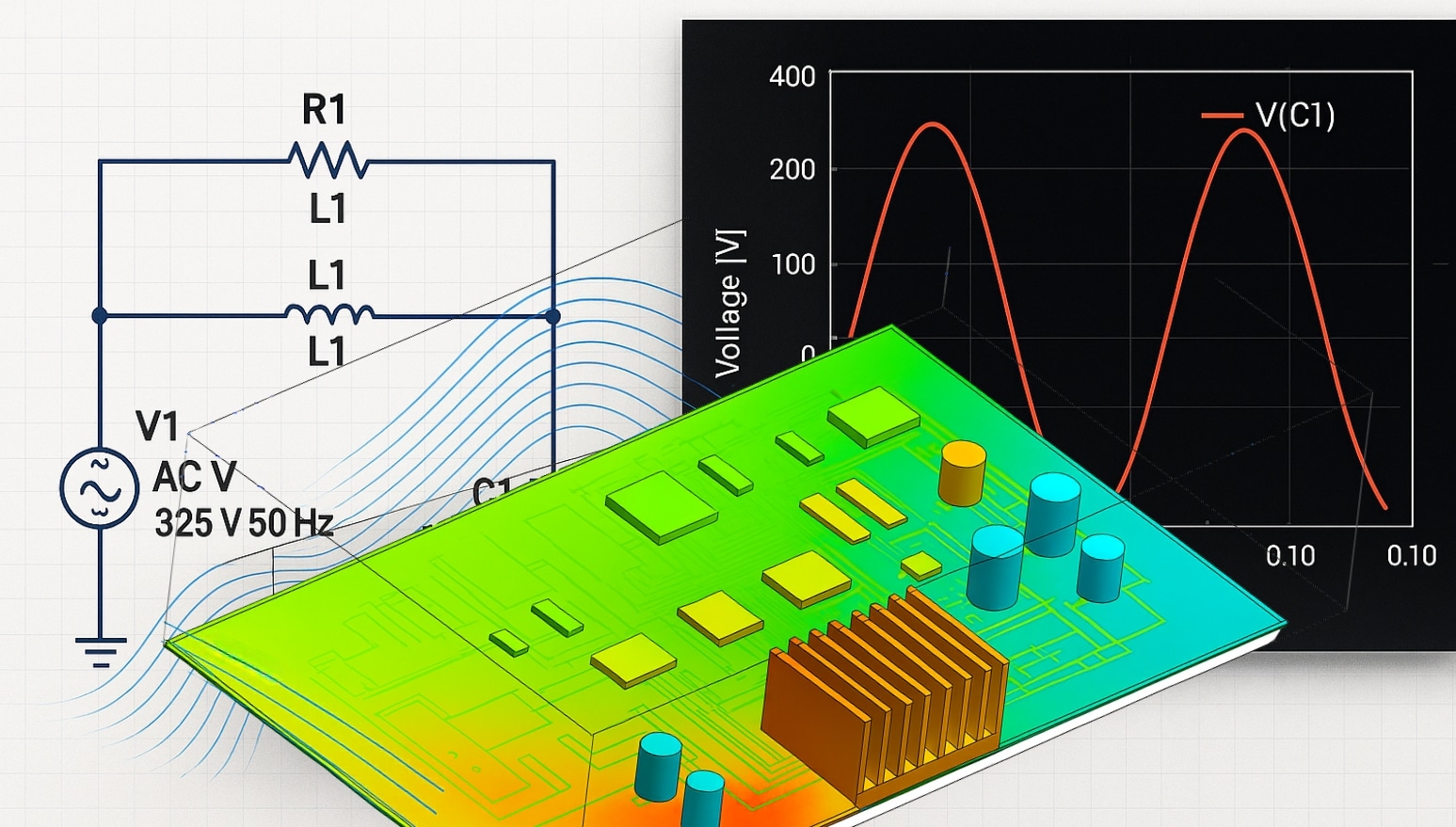

Simulación de circuitos eléctricos con ANSYS: precisión, multiphysics y validación avanzada para ingeniería moderna

La simulación de circuitos eléctricos con ANSYS permite validar sistemas complejos con precisión

Flujo laminar: qué es y cómo predecirlo mediante simulación avanzada con Ansys

El flujo laminar es un movimiento del fluido en capas estables y previsibles, cuya simulación con A