Universal Robots desarrolla brazos robóticos colaborativos mediante simulación

Los robots en cualquier forma son geniales. De hecho, algunos son tan vanguardistas que es difícil imaginar que podrían ser más innovadores. Sin embargo, muchas máquinas similares a las humanas son pesadas, toscas y engorrosas. A medida que avanza la tecnología y aumentan las demandas, los fabricantes de robots tienen la tarea de crear robots de próxima generación que sean más livianos, compactos y más capaces que sus pesados ancestros.

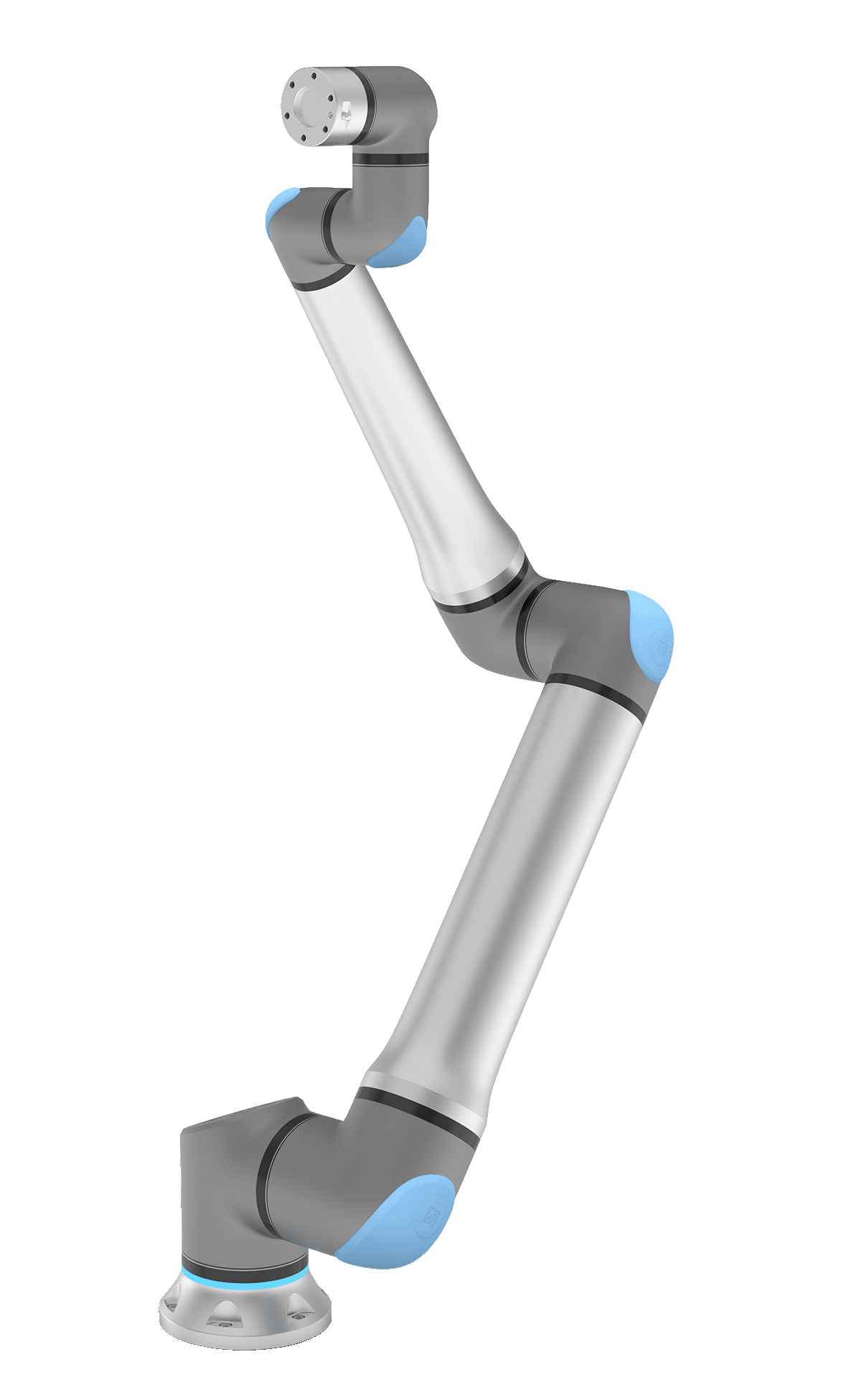

Universal Robots (UR), con sede en Dinamarca, está utilizando la simulación multifísica de Ansys para hacer esto posible mediante la creación de brazos robóticos industriales colaborativos más pequeños y flexibles llamados cobots. El último modelo del grupo, el UR20, es el primer cobot de próxima generación de la compañía. Está previsto que llegue a los clientes a finales de este año.

Para crear el modelo avanzado, los ingenieros de UR integraron el software de análisis de elementos finitos (FEA) Ansys Mechanical, la simulación de dinámica multicuerpo Ansys Motion y el análisis de predicción de durabilidad y fatiga Ansys nCode DesignLife. Como resultado, UR redujo los costos, minimizó las pruebas físicas y aumentó la productividad al usar estas herramientas para ayudar a crear el nuevo UR20, que tiene el potencial de revolucionar los equipos industriales.

Menos es más: diseños robóticos compactos

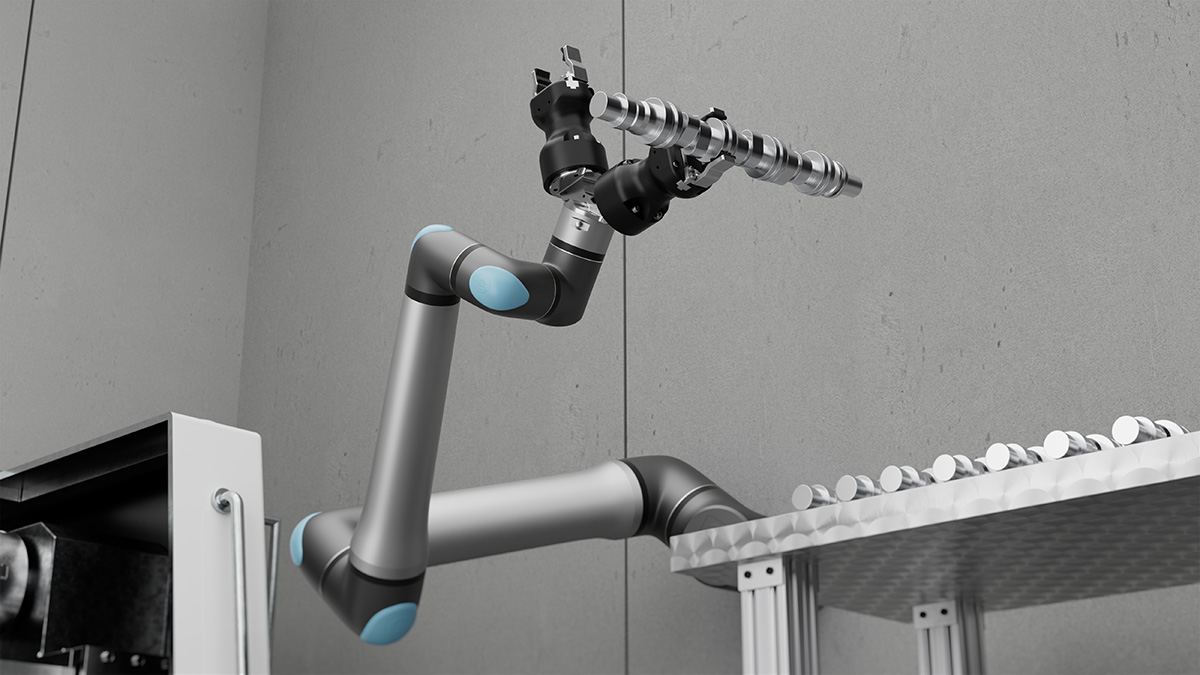

Con un impresionante alcance de 1750 milímetros y una capacidad de carga útil de 20 kilogramos, el UR20 puede manejar más tareas, adaptarse a más aplicaciones y ayudar en más entornos que nunca. Algunas de estas tareas incluyen el paletizado, la soldadura, el manejo de materiales, la carga de máquinas y el mantenimiento de máquinas.

Pero, ¿qué hace que este cobot sea tan de última generación? Para empezar, el UR20 cuenta con una reducción del 50% de parte en cada junta. Además, este diseño más ordenado y limpio aumenta la confiabilidad, lo que se traduce en una disminución de las solicitudes de servicio y el tiempo de inactividad.

Simon Søndergård Taber, director de hardware de Investigación y Desarrollo (I+D) en UR, y su equipo confiaron en Mechanical para el análisis estructural, así como para la optimización paramétrica, de forma (transformación de malla) y topológica. Los ingenieros utilizaron Motion, que se encuentra en la interfaz Mechanical, para la dinámica de varios cuerpos, como el rendimiento del movimiento del sistema, el análisis de tensión y seguridad, la vibración y la fatiga. nCode, que también se usa junto con Mechanical, ayudó a los diseñadores a evaluar la vida útil de fatiga del UR20. Usando los resultados de la simulación FEA de Mechanical, nCode analiza el daño de la carga repetitiva para determinar la vida útil prevista de un producto.

“Hemos utilizado productos como Ansys Mechanical, Ansys Motion y Ansys nCode en gran medida para optimizar los componentes estructurales del UR20. Al combinarlos, hemos podido realizar pruebas virtuales, maximizar la rigidez y la durabilidad, al tiempo que eliminamos el exceso de peso, lo que nos ayuda a maximizar el rendimiento general del cobot”, dice Taber. “Este rendimiento mejorado ayuda a nuestros clientes a alcanzar sus objetivos de mayor rendimiento”.

El aspecto más exclusivo del UR20 es su arquitectura conjunta, que se creó completamente desde cero y difiere de los modelos UR anteriores.

Por ejemplo, el nuevo diseño de juntas aumenta todos los pares de torsión en aproximadamente un 25 % y las velocidades de las juntas en un 30 % y, en algunos casos, dependiendo del tamaño de la junta, hasta en un 65 %.

En consecuencia, los diseñadores pueden mantener bajo el peso del cobot.

Taber dice que su lema es «un gramo eliminado es un gramo ganado».

“Dado que el brazo del cobot debe levantar su propio peso, cada gramo importa. Cualquier reducción de peso nos ayuda a aumentar el rendimiento o aumentar la capacidad de carga útil del cobot”, dice Taber. “Es por eso que la optimización del peso es realmente crucial para nosotros”.

UR20 specifications

- Alcance: 1.750 mm / 68,9 pulgadas

- Carga útil: 20 kg / 44,1 libras

- Huella/Tamaño: 245 mm de diámetro

- Peso: 64 kg / 141,1 libras

El objetivo es producir un cobot que sea lo más rígido y liviano posible. Reducir el peso hace que el cobot sea más fácil de implementar y volver a implementar, y mejora su capacidad de carga útil general. Sin embargo, reducir el peso a menudo puede sacrificar la rigidez del producto. La simulación permite a UR mantener un equilibrio óptimo entre peso y rigidez.

El UR20 es el primer modelo de próxima generación de Universal Robot, que cuenta con una reducción de piezas del 50 % con respecto a los modelos anteriores y una arquitectura conjunta más duradera.

“Es por eso que usamos Ansys para la optimización estructural para maximizar la rigidez, reducir el peso y maximizar el rendimiento mientras nos aseguramos de cumplir con todos los requisitos estructurales, todo lo cual se hace antes de construir cualquier prototipo físico”, dice Taber.

El último diseño de juntas presenta cápsulas mejoradas y completamente cerradas que aumentan la rigidez, a diferencia de otros modelos de UR que tienen un diseño abierto con tapas removibles. Además, el equipo implementó capacidades de control de movimiento en el UR20 para monitorear y administrar mejor la capacidad de carga útil por seguridad.

“El UR20 es el primero de la próxima generación de robots colaborativos industriales de Universal Robots. Fue rediseñado desde cero, desde el software que admite las nuevas capacidades de amortiguación activa de vibraciones hasta el tren motriz conjunto que aumenta la velocidad y el par dentro de una cápsula cerrada”, dice Taber. “Tomamos toda la experiencia y los conocimientos adquiridos al construir y vender más de 50 000 cobots y los aplicamos para crear el mejor y más poderoso cobot jamás creado por UR”.

Los sistemas multifísicos requieren simulación multifísica

Los cobots y los robots son sistemas multifísicos relativamente complejos y fuertemente acoplados. Por esta razón, la simulación multifísica de Ansys es una parte crucial de las capacidades de simulación de UR, dice.

Además de optimizar los componentes estructurales para la fatiga, la rigidez y el peso, las herramientas de Ansys permitieron a UR ver más allá del modelo.

«Puede ser difícil hacer predicciones precisas a nivel de sistema basadas en simulaciones físicas únicas», dice. “Es por eso que creemos que la simulación multifísica de Ansys podría permitirnos evaluar nuevos diseños a nivel de sistema mucho antes en el proceso de desarrollo que antes.

En consecuencia, no tendríamos que depender de las pruebas físicas en la misma medida que lo hacemos hoy. Esto no solo podría ayudarnos al reducir la cantidad de prototipos físicos, sino que quizás, lo que es aún más interesante, podría permitirnos probar rápidamente nuevos diseños, realizar pruebas virtuales y crear iteraciones de diseño más rápidas”.

UR integró por primera vez la simulación de Ansys en 2018 y se volvió particularmente beneficiosa durante la pandemia cuando la mayoría de los fabricantes enfrentaron problemas en la cadena de suministro. A medida que los fabricantes se enfrentaron a los desafíos de reunir componentes y materiales para prototipos físicos, el diseño virtual ofreció una alternativa más sencilla.

En la actualidad, UR sigue dependiendo en gran medida de la simulación en todas las etapas del diseño.

«La simulación se ha convertido en una parte cada vez mayor de nuestro proceso de desarrollo y, en la actualidad, utilizamos los productos de Ansys a diario para la evaluación y optimización del diseño, las validaciones virtuales y la entrada para las pruebas físicas», dice Taber. construir-probar-aprender en nuestro proceso de desarrollo y, naturalmente, esto puede ser muy costoso y tedioso cuando se trata de desarrollo de hardware y pruebas físicas. Sin embargo, al tener capacidades de prueba y simulación virtuales, podemos acelerar este ciclo de manera significativa”.

Este conocimiento continuo de la simulación ayuda a los ingenieros de UR a diseñar mejores cobots y limitar las fallas de diseño en las últimas etapas, que a menudo son las más costosas.

Mediante el uso de simulación, UR ha reducido los prototipos físicos, lo que ahorra tiempo, costos de materiales y costos operativos. Aún así, Taber dice que el valor real de la simulación es que les permite crear productos aún mejores. Por ejemplo, sin simulación, el desarrollo de productos podría involucrar múltiples prototipos físicos; sin embargo, con simulación, esto se puede reducir drásticamente y, a veces, hasta un solo prototipo físico. Al eliminar los intentos físicos de prueba y error y los prototipos físicos innecesarios, el equipo queda libre para concentrarse en mejorar aún más el diseño y el producto. Con más tiempo para perfeccionar un prototipo, el éxito del diseño mejora y, en última instancia, también lo hace el rendimiento, la calidad y la confiabilidad del producto.

“La simulación no solo nos ayuda a crear mejores diseños, sino que también proporciona información valiosa para mejorar y orientar nuestras pruebas de verificación”, dice Taber. “Esto tiene muchos beneficios obvios, pero para nosotros el más crítico es que nos permite obtener mejores conocimientos y, en última instancia, mejores diseños”.

El UR20 puede manejar tareas que incluyen paletización, soldadura, manejo de materiales y más.

Echando una mano al futuro de los equipos industriales

La automatización y la simulación multifísica están impactando la cuarta revolución industrial. Ambas tecnologías mejoran la eficiencia, la confiabilidad, la durabilidad y el rendimiento de los equipos industriales. Los cobots ayudan a reducir los costos, ahorrar energía y minimizar los desechos. De esta manera, elegir un cobot, al igual que elegir la simulación, también puede ayudar a los clientes a reducir su huella de carbono.

Además del uso de Mechanical, Motion y nCode de UR, el equipo encuentra soporte adicional a través del Ansys Learning Hub en línea y ha comenzado a explorar Ansys optiSLang, Ansys HPC Solutions y Ansys Twin Builder para próximos proyectos.

«Es importante para nosotros que nuestro socio de simulación cubra nuestras necesidades en relación con la simulación de la física relevante, pero también sus interacciones y acoplamientos multifísicos a nivel de sistema», dice Taber. “Debido a esto, Ansys ha sido un gran socio para nosotros dada la gran selección de herramientas de simulación multifísica, y quizás incluso más debido al gran apoyo y colaboración que hemos experimentado a lo largo de los años por parte de los talentosos ingenieros y desarrolladores de Ansys que realmente ayudaron. logremos nuestros objetivos de simulación”.

Se espera que la primera carga de robots UR20 se envíe durante el segundo trimestre de 2023.

El UR20 ya ha ganado elogios de la industria al recibir el Premio IDEA 2022 en la categoría de robótica y el Premio LEAP 2022 en la categoría de automatización industrial. Se espera que la primera carga de cobots UR20 se envíe durante el segundo trimestre de 2023. Dado que se prevé una gran demanda, las fechas de entrega de los clientes individuales pueden variar.