Sumitomo Electric se apoya en Ansys para los materiales de sus motores eléctricos

En el contexto del calentamiento global, los fabricantes buscan mayores eficiencias en todas partes, desde los vehículos que conducimos hasta los electrodomésticos que usamos, e incluso en equipos industriales. Detrás de todas estas aplicaciones están los motores eléctricos, con el objetivo de hacerlos lo más pequeños, livianos y eficientes posible. Los fabricantes están interesados en los motores de espacio axial (AGM) como una alternativa deseable para impulsar muchas de estas aplicaciones. Por ejemplo, Mercedes y Ferrari están interesados en usar AGM en sus vehículos de próxima generación. Sin embargo, debido a limitaciones materiales, no están ampliamente disponibles. Sumitomo Electric Industries (SEI), un fabricante de compuestos magnéticos blandos (SMC, por sus siglas en inglés), utilizó su material único y su tecnología de modelado de alta precisión y alta densidad para identificar los materiales para el trabajo con la ayuda de Ansys Granta.

Los motores de espacio radial (RGM) son el tipo de motor más común en la actualidad. Aunque su rendimiento ha mejorado significativamente, tienen inconvenientes, incluida la disminución del par debido a la forma delgada de la estructura del motor. Los fabricantes ahora buscan AGM para mejorar la eficiencia en una variedad de aplicaciones eléctricas, ya que tienen la capacidad de entregar un alto par a pesar de su forma delgada, un elemento crítico en las aplicaciones que soportan. El desafío de fabricarlos es inherente a su diseño, que requiere un núcleo de forma tridimensional. Esta geometría es difícil de fabricar utilizando las láminas de acero magnéticas típicamente asociadas con los RGM.

Superación de desafíos materiales en el desarrollo de AGM

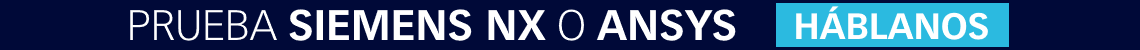

Para superar este desafío material, SEI desarrolló SMC. Los SMC ofrecen propiedades magnéticas superiores y un grado mucho mayor de libertad geométrica en el diseño de máquinas eléctricas que las láminas de acero magnético. La creación del producto final implica prensar y dar forma a una partícula de hierro aislada y curarla a una temperatura optimizada para aumentar la resistencia mecánica, sin destruir el aislamiento. Este proceso de compactación permite a SEI lograr las propiedades deseadas magnéticas e isotrópicas, o altamente conformables, necesarias para las aplicaciones electromagnéticas. Estas propiedades ayudan a SEI a lograr la libertad geométrica para admitir AGM, válvulas de inyección de combustible para automóviles, reactores convertidores elevadores (los elementos que aumentan el voltaje de la batería) y bobinas de encendido.

Mire el video de arriba para obtener más información sobre los materiales utilizados para los motores de flujo axial de Sumitomo.

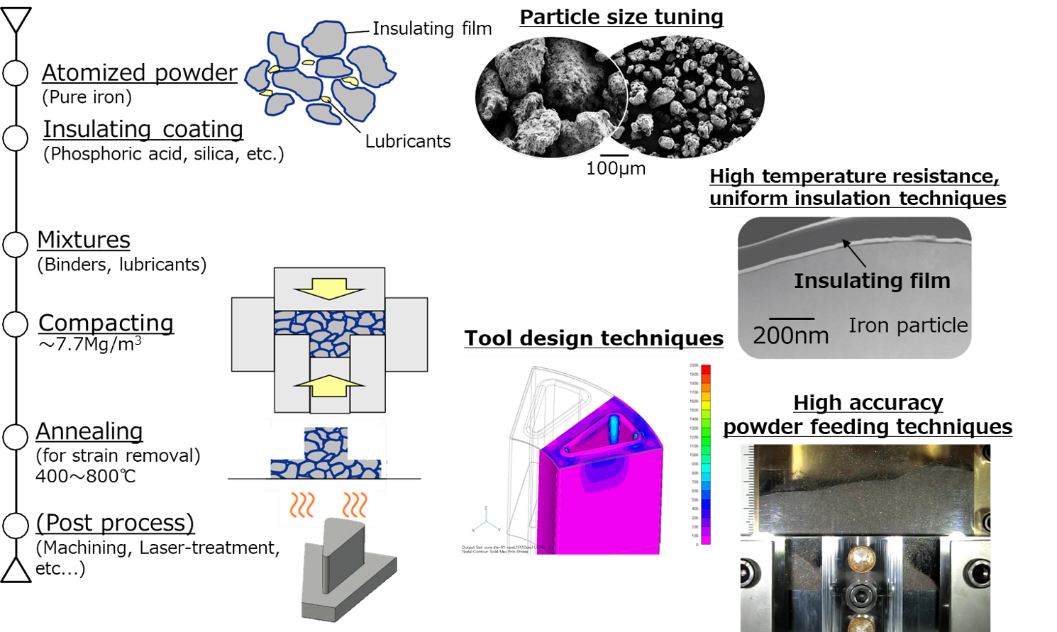

Se requiere que los núcleos de motor adecuados para AGM tengan una alta densidad de flujo (medida de la fuerza del campo eléctrico) y una baja pérdida de energía en el núcleo, lo que contribuye a una mayor eficiencia general. Debido a que la composición del material es diferente a la de las láminas de acero magnético (es decir, láminas de acero eléctrico), la pérdida de hierro debido al aumento de temperatura es notablemente menor. En otras palabras, cuanto mayor sea la temperatura, menor será la pérdida de hierro que contribuye a la pérdida de potencia de la máquina. Sin embargo, el proceso de curado y compactación puede tener un efecto decreciente en la resistencia a la tracción, lo que hasta ahora ha hecho que los AGM sean una opción poco práctica.

Dependencia de la temperatura de la pérdida de hierro y la resistencia mecánica

Mayor Precisión en la Validación de Materiales con Ansys Granta

Usando datos de materiales de la biblioteca de datos de materiales de Ansys Granta, SEI analizó con precisión el proceso de producción de acuerdo con la temperatura ambiental utilizada. El software también ayudó a confirmar que, en ausencia de un aglutinante, no hubo disminución de la resistencia del material en un entorno de alta temperatura.

Usando Granta, SEI confirmó las propiedades materiales de su material único y su tecnología de modelado de alta precisión y alta densidad durante el desarrollo. Esta tecnología permitió a SEI ofrecer SMC que logran la alta densidad de flujo magnético, la resistencia mecánica y la baja pérdida de hierro necesarias para admitir AGM a mayor escala.

SMC de alto rendimiento para un motor de flujo axial

Las láminas de acero eléctrico sufren distorsiones materiales debido al punzonado y laminado, y como resultado, las propiedades magnéticas contabilizadas en Ansys Granta pueden cambiar significativamente. Dado que los SMC se fabrican con el mismo método para la evaluación de características básicas y la forma del producto, las discrepancias en estas propiedades en Ansys Granta, cuando se utilizan para el análisis y la evaluación real del producto, son mínimas, lo que conduce a una mayor precisión en la validación del material.

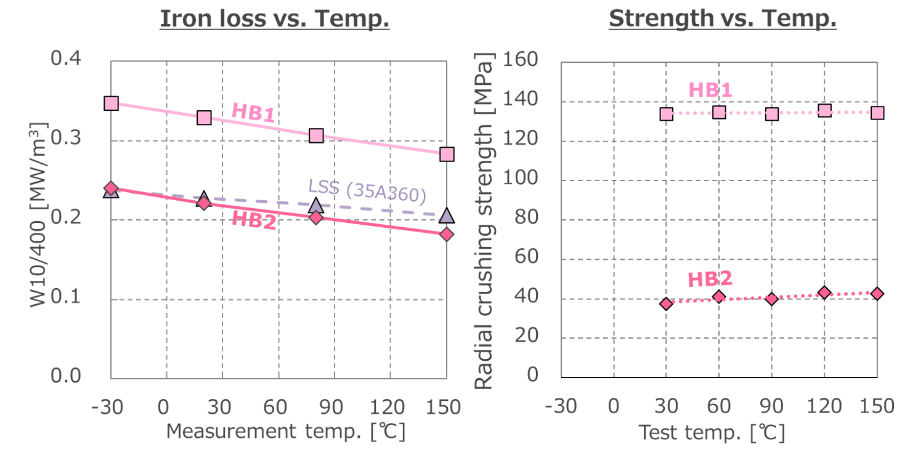

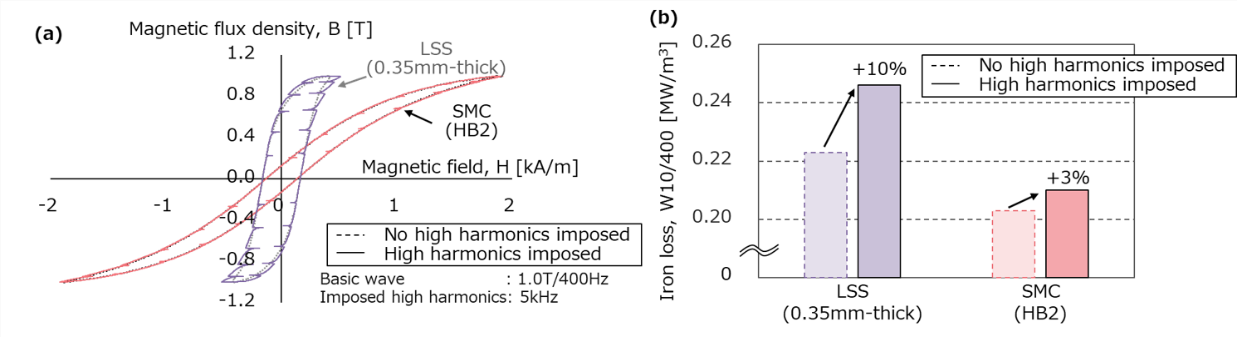

Una comparación de las propiedades magnéticas de las láminas de acero eléctrico laminado (LSS) comúnmente utilizadas para motores y SEI SMC. Los SMC HB1 y HB2 de SEI se basan en hierro puro y se compactan a alta densidad, por lo que tienen una densidad de flujo magnético más alta y una fuerza coercitiva más baja que los LSS, es decir, una baja pérdida de hierro

La superioridad de las pérdidas de los SMC en comparación con las de las chapas de acero eléctrico se hace más notable en el rango de alta frecuencia. Los SMC de SEI también participan en la supresión de pérdidas de hierro en función de los armónicos en un rango de alta frecuencia.

Diferencia en bucle de histéresis (indicador clave de pérdida de hierro debido a la fricción interna) (a) y pérdida de hierro (b) con armónicos altos impuestos y no impuestos.

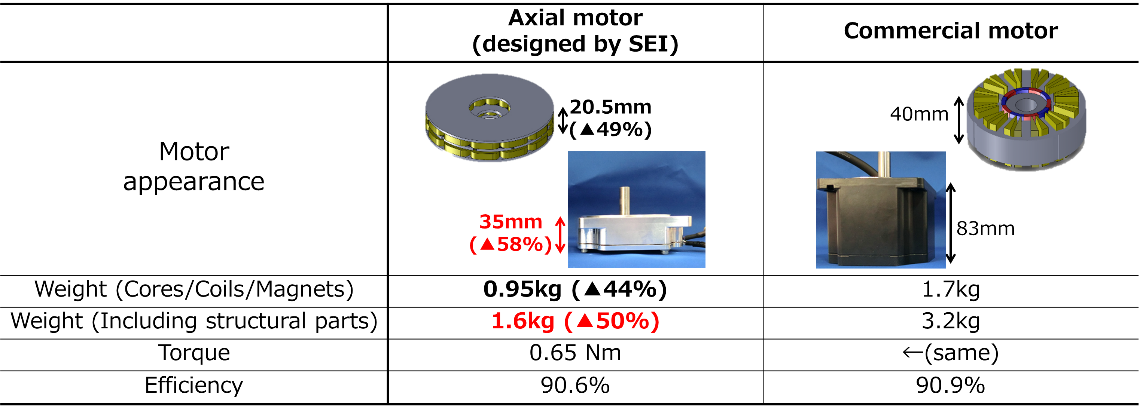

Las características materiales de los SMC también plantean la posibilidad de fabricar motores de flujo axial que requieran un circuito magnético 3D de manera más fácil y razonable que sean significativamente más pequeños y livianos que los motores de flujo radial planos convencionales. El resultado es una mayor eficiencia en la producción y el peso ligero codiciado por los fabricantes de vehículos eléctricos, electrodomésticos y equipos industriales.

Un ejemplo de diseño de motor de flujo axial con SMC.

Modelado y tamaño del motor más eficientes

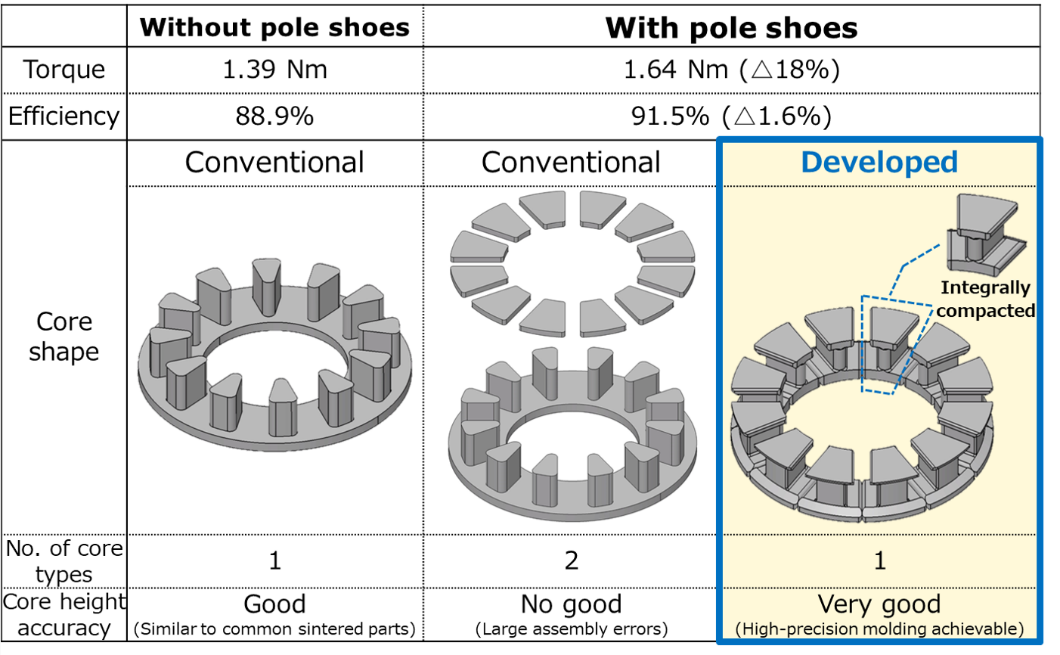

Utilizando sus SMC como base para el desarrollo, SEI también creó una tecnología para modelar integralmente la zapata polar, los dientes y el yugo del motor de flujo axial. Esta técnica requiere solo un tipo de molde para fabricar un motor de flujo axial con sus componentes más fácilmente que antes. Y, dado que el SMC contiene propiedades isotrópicas magnéticas 3D, es posible usar un yugo de zapata polar integrado al magnetismo que sobresale en dirección radial, una tarea que es difícil de fabricar con láminas de acero eléctrico y recolecta una gran cantidad de flujo magnético de el rotor Los SMC habilitados para Ansys Granta también permiten administrar la entrada de flujo magnético en el devanado y lograr un tamaño de motor más pequeño y una mayor eficiencia en lugar de usar láminas de acero magnéticas.

Núcleo integrado de zapata polar para motores de flujo axial desarrollado por SEI.

Soluciones de materiales más sostenibles

Quizás uno de los mayores beneficios de usar Ansys Granta en la identificación de materiales es que SEI puede identificar los materiales ecológicos que respaldan sus SMC únicos. A diferencia de las chapas de acero eléctrico fabricadas principalmente en altos hornos, la chatarra es la principal materia prima. Además, debido a que tienen una forma casi neta, el rendimiento de las materias primas de SMC involucradas es alto y las emisiones de CO2 durante el proceso de fabricación son pequeñas. Además, el núcleo se puede triturar después de su uso y volver a utilizarse como materia prima para los SMC u otros productos de pulvimetalurgia.